- 公開日:2023年11月21日

- | 更新日:2024年02月09日

アウトドア男が挑む「温度制御」~第2話 ハードウェア編~

- ライター:KAZU

- マイコン

第2話 ハードウェア編

こんにちは!2023年度入社の新人FAE 「KAZU」です。

第1話では製作物の立案についてお話ししました。今回は仕様書を元に実際にハードウェアの製作を行っていきます。

まず前提として、ハードウェアとソフトウェアの製作期間は独立しておらず、一部分まで完成したらマイコンにコードを書き込み、動作するかチェックするというような流れで交互に製作を行いました。さらには、スケジュール的に一番最初の工程でI2Cの勉強と、MSP430のサンプルコードの勉強から始まっていますので、正確にはハードウェアが最初の工程ではありません。今回は分かりやすく別々に説明していきます。

ハードウェア製作の手順

ハードウェア製作の手順は以下のように行います。

1,部品の購入

2,カップホルダの製作➡動作確認

3,基板の製作➡動作確認

4,基板とカップホルダのサイズを元に筐体を製作

5,これらを統合し、完成品にする➡動作確認

ではまず、基板の製作から行っていきましょう!

カップホルダの製作

基板を製作する前にカップホルダを製作して、ヒータがまず適切に動作するのか、機能として十分なのかチェックしていきます。ここでヒータが使えなかったら代替品を探すのが困難なので、仕様を大幅変更する必要があります。

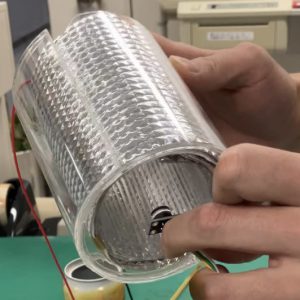

このように丸めたアルミシートの中にヒータを入れて簡易的なカップを作り、常温の水(25℃程度)をアルミ缶に入れて、サーミスタを用いて実際に温度変化を見ていきます。

結果、25分程度で60℃に達し、薄っぺらいヒータにしては十分な機能でした。というより、かなりアルミシートの断熱が効いたんだと思います。

機能の確認ができたので実際に組み立てていきます。

完成品はこんな感じです。

100均のフィギュアケース(ナイスアイディア)にアルミシートを当てはめ、底部に穴をあけて温度センサを取り付けます。

これでカップホルダは完成です!?←伏線です

基板の製作

次に、仕様書を元に実際に基板を製作していきます。

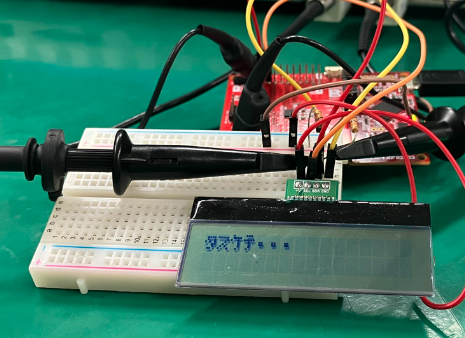

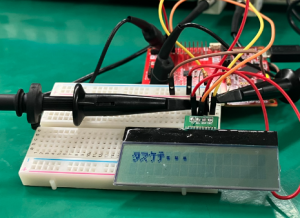

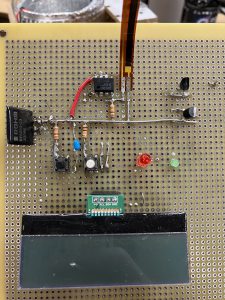

こんな感じで一度ブレッドボード上で動作確認し…

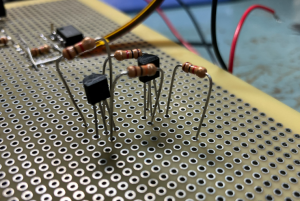

無事動いたら部品をユニバーサル基板上になるべくコンパクトに配置して…

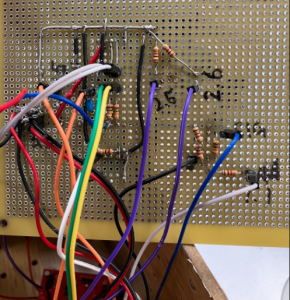

実際にはんだ付け!両面基板なので完成した基板はこんな感じ

仕様書通り、表面に表示系とタクトスイッチを実装しました。

裏面にはジャンパーが伸びていて、対応するピンの番号を振ってあります。

先ほどお話しした通り、この基板完成の間にソフトの大奮闘がありましたがこれはまた次のお話で!

早速事件発生

実は基板製作というより、ヒータの部分で大問題が発生していたのです。これなにかというと、

届いたヒータの定格値がwebのデータシートと違う!

このヒータ通販で買ったのですが、当初はwebで確認した定格値ギリギリまで印加して使用する予定でした。

しかし届いたのはそれよりもはるかに低い定格値でした。すなわち目標温度に達しない可能性があるということになります。結果的に十分温められたんですけどね。

お店に確認したところ、データシートの更新を行っていなかったそう。

こんなこともあるんだな~と勉強になりました。

データシートを疑う必要もあるんだなと。

筐体を製作

カップホルダも基板もできまして、続きまして筐体の製作になります。

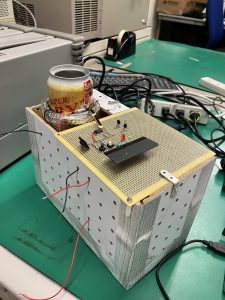

いきなりですが。完成品をお見せます。

基板は箱の蓋になるようにカットし、ジャンパーなどの配線が箱に収まるように配線しました。

この穴が開いた板、これまた100均で買ってきた有孔ボードになります。

熱がこもっても穴から放熱し、コードを逃がすこともできる。あまりにもナイスアイディアです。

ただ加工が大変でした。

糸鋸が無いので、ひたすら薄い板に線を引いて、それに沿ってギコギコ、ギコギコ…

オフィスで何やってるんだろう、その気持ちを抑えてひたすらギコギコ、ギコギコ…

先輩たちも、今年も新人がなんかやってるな~と聞いていたんでしょうか。

最後に切ったパーツの角をL字の金具で固定し、グルーガンで補強、金具をテープで隠して完成です。

次回、ソフトウェア編と苦労ポイントをまとめた記事を作成します。お楽しみに!