- 公開日:2024年02月09日

アウトドア男が挑む「温度制御」~第4話 いよいよ迎えた発表編~

- ライター:KAZU

- マイコン

第4話 いよいよ迎えた発表編

こんにちは!2023年度入社の新人FAE 「KAZU」です。

第3話では製品の完成までお話ししました。

今回は発表を乗り切るまでのラストスパートまでをお話していきます。

これで長い長い製作実習も終わります!温かい目で見ていってください!

発表前日

無事に製品も完成して資料作りに精を出し、明日のデモの準備に取り掛かります。

資料はどう作ったら私の苦労や頑張ったところが伝わるのか、デモはどう実演したら楽しんでもらえるのか、

締めをキレイに収めるべく試行錯誤します。

うん!いい感じ!

資料の完成も間近、製品のLCDの表示、タクトスイッチのチャタリングも無し、温度制御も良好とデモの準備も万端です。

明日朝早く来て資料を完成させよう。

帰りに同期の友人と少しだけお酒を飲み、気分良く帰路に就くのでした。

迎えた発表当日

いつもより少し早くオフィスに着いて、資料完成を目指します。

遂にこの日が来たかという気持ちもあり、目はギンギンです。絶対に成功させたい。

資料も完成し、最後のデモのチェックを行います。

しかしここで、

曲げセンサが反応しない!

正確には曲げセンサが曲がることで点灯するLEDが点かない。

大焦りです。発表まで残り2時間半。

早速原因を探ってみます。

曲げセンサは可変抵抗ですので、テスターで抵抗値をチェックしてみると、

しっかり反応してくれます。

曲げセンサは壊れてない…

とすると半田不良か?

テスターで確認してみると、アンプとジャンパーピンの箇所がうまく繋がっていないことが発覚しました。

良かった!

部品が壊れている訳では無いので半田を再度付けてあげるだけです。

再度チェックすると、LEDが点灯しました。

本当にギリギリまで何があるか分からないのが製作実習です。

ですがこうやって急なバグにも対応しなくてはならないのは、エンジニアにとって日常茶飯事なのでしょう。

良い経験ができました。

デモでの製品の仕様

1話でもお話しましたが、再度全体像とモードの確認をしてみましょう。

まずは全体像です

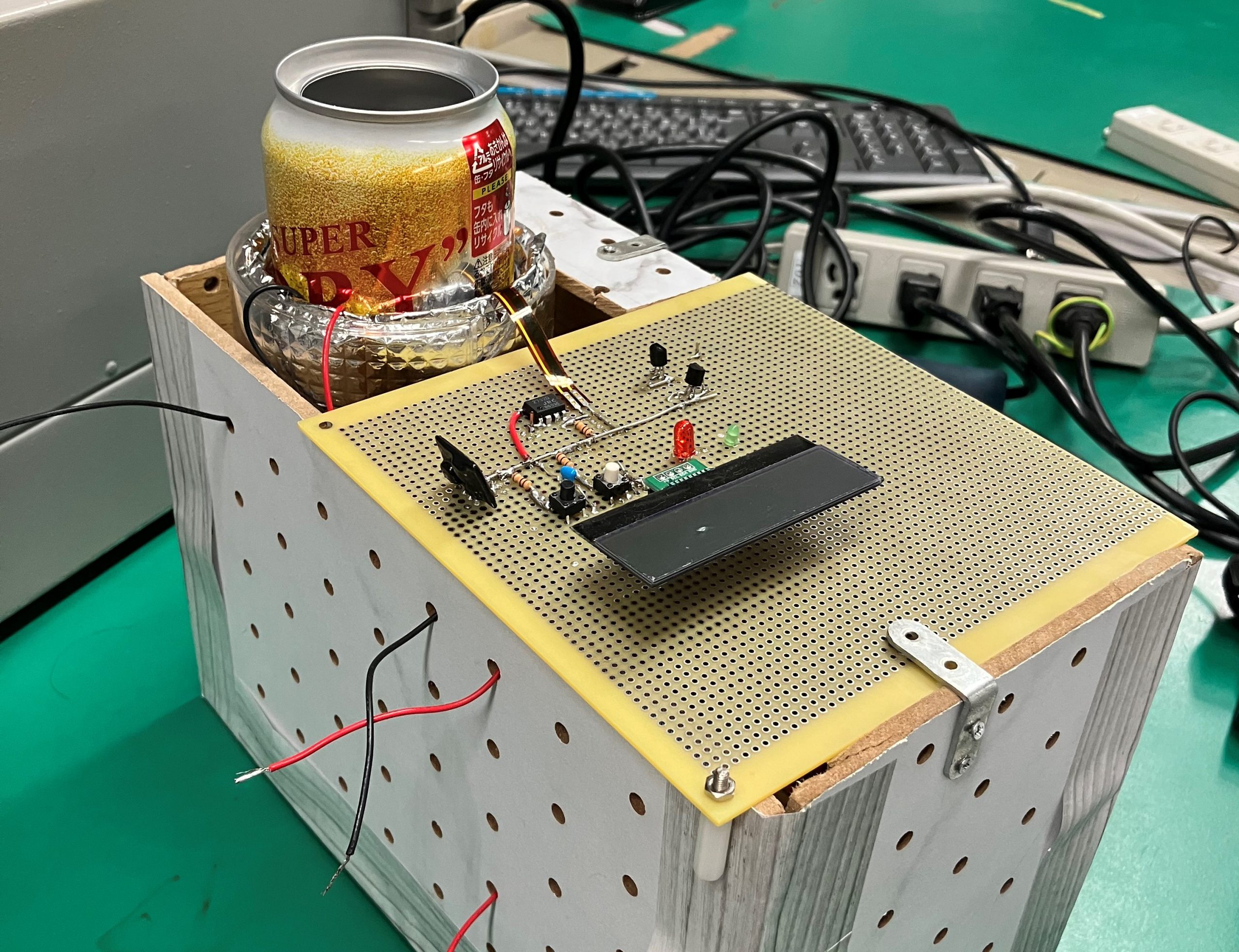

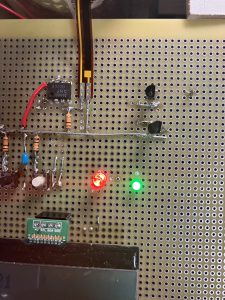

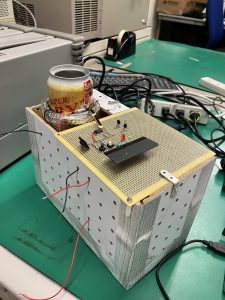

右の写真の基板表面から見ていきましょう。

茶色い麺のようなものが曲げセンサです。赤と緑のLEDと黒と白のタクトスイッチ、LCDが基板表面に実装されています。筐体の中には温度センサと繋がったヒータ付きのカップホルダ、MSP430、リレーモジュールがジャンパーに繋がれて入っています。

次にモードを確認してみましょう。

また、細かい仕様は以下の通りです。

1,初期モードでは、マイコンに電源を入れるとLCD にDRINK WAMERと表示される。

曲げセンサの入力があるとLCDにTEMPERATURE 30と表示し、温度設定モードに移行する。

曲げセンサが曲がっている間、赤LEDは点灯し続る。

2,温度設定モードの際、黒タクトスイッチを押すと30から60に5ずつカウントアップしていく。

そして60に達したら30に戻る。次に任意の温度で白ボタンを押すと加熱がスタートし、加熱制御モードに移

行する。

3,加熱制御モードになるとリレーがONになり設定温度までヒーターの出力最大で加熱する。

設定温度に達したら自動的に保温モードに移行し、緑LEDが点灯する。保温モードでは、設定温度に対して

+1℃になるとリレーをOFFにし、-0.5℃になるとONにすることで保温を行う。

4,停止モードでは、設定モード、温度制御モード、保温モードの時にカップをホルダから抜き、曲げセンサが

曲がった状態から元に戻ると、20秒経過後に初期モードに戻る。20秒以下であれば元の設定を維持。

これらの仕様がデモで再現でき、発表も上手く喋れれば大成功となります。

製作実習発表会

遂に来ました発表会!

私は一番目の発表で、次に同期が二人構えています。

ここまで切磋琢磨してきた仲間です。全員で成功して終わりたい。

私が良い感じに発表して、会場の雰囲気が和らいでくれればといった感じです。

不思議とあまり緊張せず、資料説明は難なく終えることができました。

発表開始時、来場者は会場の2/3くらいでしたが、資料説明の最後には満員でした。

続いてデモになります。

無事にすべての仕様を実演した後、来場者に自由に触っていただき、最後に私が用意したネタは

目の前で60℃のお湯でココアを作り飲んでもらうことでした。

ネタとしては少々弱かったですが、飲んでいただいた方が周りを盛り上げていただき、良いオチとなりました。ちなみに味は薄かったらしいです。

これで私の発表は以上となります。

後は仲間の発表が無事終わることを願うだけです。

ですがあまりにも順調でした。

私よりも「デキる」方々ですから心配ご無用でしたね。

終わった後は達成感というよりも解放感が凄まじく、家でゆっくりとパンクミュージックを聞きたい気分でした。

振り返り

ゆっくりパンクミュージックを聞いたことですし、今回の製作実習を振り返ってみます。

まず先に、お世話していただいた先輩と支えてくれた同期に感謝申し上げます。無知な私にとって人の助けは必須でしたから。本当に感謝しています。

では次に、この疲れの正体に迫ってみます。

社会人となり、研修が始まり、製作実習という密度の高い日程ではありましたが、やはり私としては製作実習での要因が大きそうです。慣れない分野での勉強ということもあり、終わるか分からない不安が体に効いたのかもしれません。

会社は学校ではないため、先輩から手取り足取り教わってもらうことはできません。製作実習は自学自習が基本になります。未知の分野に対して自分で調べ理解し、分からない部分を教わるといった流れになります。この最中に起こる「どこが分からないのか分からない」状態が長く、終わるか分からない焦りが大きかったのでしょう。結果的になんとかすることができたましたが、これが疲れの原因なのかもしれないです。

しかし、この自学自習のプロセスは製作実習で得られたことの一つで、現在の製品勉強に生きていると実感しています。さらに自分から行動する習慣が身に付き、自ら知識習得する姿勢が出来上がったと感じています。

最後に得られたこととして、先輩社員や同期とのリレーションが良くなったことだと感じています。

先ほどお話しした通り、一人の力でこの製作実習をのりきることはできません。先輩や同期とコミュニケーションをとることは必須事項です。特に先輩社員とのコミュニケーションの取り方は大学生のそれとはまったく違うと思っています。礼儀やあいさつなど大事な要素は多くありますが、感覚的な話し方のようなものが身に付いたと感じています。

今後の業務に生きるような、大事な要素を短い期間で得られた、そんな製作実習でした。

最後に

どうでしたか?

これで私の製作実習ストーリーは終わりになるのですが、

新人FAEが波にのまれる姿を少しでも体感していただけたなら幸いです。

現在は製品勉強の最中でして、独り立ちしていっちょ前なFAEに慣れるよう日々奮闘しております。

たまにはこの製作実習を思い出してみて、自分がどれだけ成長できたのかしみじみと感じてみようと思います。

ここまで読んでいただきありがとうございました。

KAZU