- 公開日:2021年02月01日

- | 更新日:2022年11月30日

マイコンとSplunkを使ってスマートファクトリー化させてみた

- ライター:Eri

- マイコン

センサーデータを可視化したいと思ったり、様々なデータをサーバーで管理し、分析したいと思ったりしたことはありませんか?

センシングしたデータをパソコンに送ってExcelでグラフにしてみる・・・、そういったことはできるのですが、自社のサービスに組み込もうと思ったときに、何からすればよいか分からず、中々ハードルが高いのではないかと思います。

他にも沢山の拠点のデータやセンサーのデータを一元管理して何かしたい!と思ったとしても、データをまとめるスキームやデータのフォーマットが上手く決められず、今まで諦めてきた方もいらっしゃるかもしれません。そんな方にお勧めしたいのが、今回使用するSplunkです。

Splunkとは?

近年、サイバー攻撃の高度化、マルチデバイスによるアプリケーション提供手法の多様化、IoTやM2M、オープンソースやHadoopを活用したビッグデータによるビジネス価値の創出など、ITシステムから生成されるマシンデータも増加、複雑化しています。

Splunkは、これらの様々なITシステムから生成されるマシンデータの収集、検索、分析、可視化を行うために開発された「ITシステムのためのマシンデータ分析プラットフォーム」です。ITシステムから生成されるありとあらゆるマシンデータを元に、セキュリティインシデントの検知・調査・分析、ITシステムの安定稼働や障害発生時の迅速な原因特定など幅広い用途にご活用いただくことが可能です。

※詳細はこちら!

出典:Splunk – Data-to-Everythingプラットフォーム

出典:マクニカネットワークス – Splunkとは?

私は半導体関連のお客様とお話しする機会が多いのですが、IoTやスマートファクトリーに取り組みたいというお声を沢山聞きます。これらの分野にも活用できるSplunkを今回使っていきたいと思います。

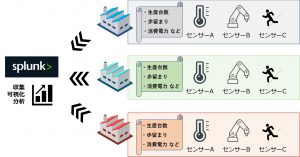

スマートファクトリーへの活用

上記で紹介したSplunkを用いて、スマートファクトリー化を実現してみます。各工場のマイコンで取得したデータをSplunkで一元管理・可視化・分析し、異常値があればアラートをあげるといったことまでしたいところですが、今回は、各工場のセンサーデータを集約させ、可視化させてみました。Splunkではどのようなデータでも扱えるため、例えば製品の生産台数や歩留まりなど、様々なデータと併せて分析・可視化することが将来的に可能です。

今回使用したもの

サーバーとSplunk

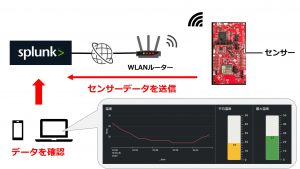

外部にサーバーを用意して、そこにSplunkをインストールしました。全体構成としては以下のようなイメージになります。

マイコンでセンシングしたデータをSplunkに送り、パソコンやスマホで値を確認できるようにします。様々なデータ送信方法があるのもSplunkの使いやすさの一つですね。

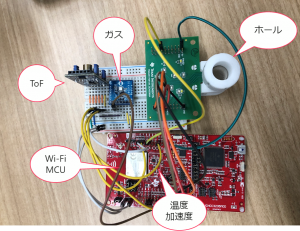

マイコンとセンサー

Texas Instruments社(以下、TI社)のWi-Fiマイコンの評価ボード“LAUNCHCC3235MOD”と複数のセンサーを繋げて、データを収集しました。汎用的なセンサーを用いており、これらのセンサー値をSplunkで確認できるようにしてみます。イメージとしては、各工場に配置してあるセンサーのデータをサーバーで管理・確認するような仕組みです。

出典:Texas Instruments – LAUNCHCC3235MOD

無線マイコンとセンサー

実際の接続写真

※使用物一覧

| Wi-Fiマイコンボード: | LAUNCHCC3235MOD (TI) |

| 温度センサー: | TMP116 (TI) |

| ホールセンサー: | TMAG5170 (TI) |

| 加速度センサー: | BMA280 (Bosch Sensortec) |

| ガスセンサー: | ZMOD4410 (ルネサスエレクトロニクス) |

| ToFセンサー: | ISL29501 (ルネサスエレクトロニクス) |

Splunkの画面

サーチ機能

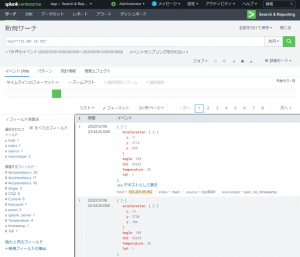

Splunkに送られたデータを検索・確認する機能になります。以下の例では、マイコンで取得したデータをJson形式でSplunkに送っています。データフォーマットを気にする必要がないことも、Splunkのメリットになりますが、今回は分かりやすくJson形式を指定しています。

Splunk サーチ機能

例えば、Angleはホールセンサーから計算して得られた値になります。ホールセンサーは、ロボットのアームや、モータの角度を検出する用途に使われるセンサーです。ダッシュボード(グラフなど)は、これらの値を参照して作っていきます。

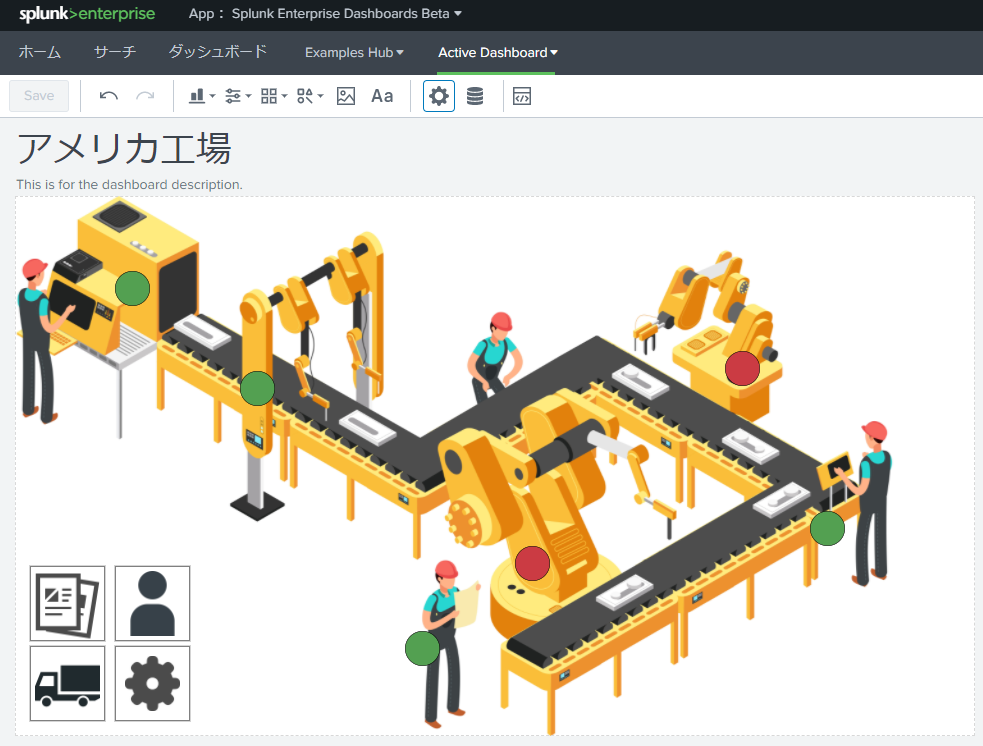

ダッシュボード機能を用いたスマートファクトリー化!

ダッシュボードを用いてデータを自由に可視化させることができます。先ほどJson形式で送ったデータをとある工場から送られてきたデータとして、表示させてみました。

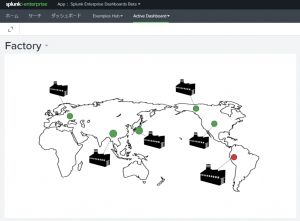

A社の各工場拠点

全国に工場が配置されており、各工場のデータを監視していることを想定しています。異常データがある工場については、赤色で表示されるようにしてみました。データを確認したい工場をクリックすると次の画面に移ります。

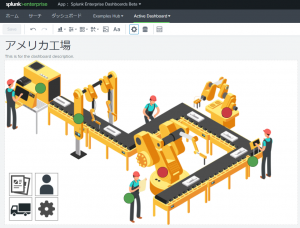

生産ラインの概要

工場には沢山の機器やセンサーデータ、製造情報があります。これらを視覚的に表示し、見たい情報(機械・人)をクリックすることで、そのデータが確認できるような仕組みを作りました。ここでも異常値があるデータに関しては、赤く表示することで、管理者は直接異常に気付いてデータを確認することができます。また生産量や出荷量、機械の設定情報、当日の作業員情報なども見られるようにしてみました。

機械Aのデータ

機械Bのデータ

例えばとある機械をクリックした場合は、上記のようなセンサーデータが表示されます。異常値かどうかの確認や過去のデータもすぐに確認することができます。ここまでシステムを作り上げれば、利用者は全ての工場の、全てのラインの、全てのデータに遠隔でアクセスすることができるようになります。

実サービスとしてのメリットは?

上記は私が試してみた一例になりますが、これらをサービスにしたときに、ユーザーにどのようなメリットがあるのか考えてみます。データを集約して可視化させて満足する・・・だけでは、メリットとは言いません。それらを見てユーザーはどんな行動に移れるかが重要だと思います。

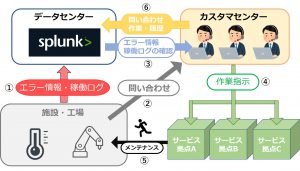

例えば、自分達が販売した製品の保守・メンテナンスを行うサービスの中に、Splunkを活用することで、サービス品質の向上を図ることができます。以下にユースケースを考えてみました。

- お客様に納めた製品の動作を遠隔で監視し、稼働ログやエラー情報をSplunkに貯めていきます。

- 施設・工場から、機械の不具合や故障に関する問い合わせがあったとします。

- 問い合わせを受けた際は、カスタマセンターからSplunkにあるデータを確認します。

- 問い合わせ内容とSplunkのデータを確認、異常箇所を想定してサービス拠点に作業指示を出します。

- 指示を受けた現地サポート員は、施設・工場にメンテンナンスに向かいます

- 問い合わせ内容や、実際のメンテナンス(作業)内容をSplunkに送ります。

上記を繰り返すことで、機械・サービスのデータがSplunkに蓄積され、故障要因の特定やノウハウの蓄積など、今後のサービス向上に役立てることが可能になります。沢山のデータが蓄積できれば、例えば歩留まりとセンサー値の相関を取ることで、故障の要因を特定することや、事前にデータをモニタリングすることで、予知保全することも可能です。産機分野のお客様では、非常に興味のある活用なのではないかと思います。

おわりに

今回はSplunkとTIのマイコン、各社のセンサーを使って、スマートファクトリー化させてみました。Splunkは世界的にも非常に有名なツールで活用方法も様々です。これからIoTは加速し、半導体+ネットワークの両方を使いこなして、サービスを作っていく世の中になると思います。マクニカならびにマクニカネットワークスでは、両方の商材を扱っていますので、実現したいサービスや気になる製品がありましたら、是非ご連絡ください。

記載された会社名、商品名、システムなどは、各社または団体の商標または登録商標です。

Splunkはマクニカネットワークス株式会社で取り扱っている製品です。