- 公開日:2024年11月22日

- | 更新日:2024年11月25日

半導体の信頼性試験って?

- ライター:YuuG

- その他

信頼性試験の概要

半導体デバイスにおいて、メーカーからの出荷後からお客様が使用されている期間においてデバイス特性を保証することを確認するために信頼性試験が行われます。

信頼性試験には製品開発時、量産時などで方法が分かれます。製品開発時の信頼性試験の目的は新製品の要求品質水準・機能・信頼性を満たすために行われ、量産時は、開発時には見られない数のサンプルを見ることによりプロセスの一貫性と品質を確保するために行われます。今回は製品開発時における信頼性試験についてご紹介したいと思います。例として製品開発時における信頼性試験のフローは下記になります。(詳細フローについては信頼性を保証するために各社ISO9001等に基づいた開発、品質保証のためのシステムを構築しています。)

信頼性試験は先述のとおり、顧客の要求品質を保証するために行われますが、半導体デバイスがどのような環境、用途で使用されるかを考慮し試験内容を考える必要があります。次にその半導体信頼性試験の規格についてお話します。

信頼性の規格について

信頼性試験について各社様々な条件で行っても判断基準が曖昧になるため半導体においてはJIS、JEDEC、IEC、MIL、AEC(車載)などの規格、団体が存在し、これに準拠した信頼性試験を各社行っています。各規格において基本内容は同じになっており、またその試験の試料数や判定基準は会社基準、顧客要求に応じて変化します。各規格の概要を下記に示します。

・JEDEC:Joint Electron Devices Engineering

JEDECは、電子デバイス業界の標準化団体で、多様な電子機器で使用される半導体デバイスの標準を策定します。

・JIS:Japanese Industrial Standard

JISは日本の工業規格で、さまざまな製品やプロセスに関する標準が設定されています。

・IEC:International Electrotechnical Commission

IECは国際的な電気・電子規格の制定を行う組織で、電気機器や電子デバイスに関連する標準を策定しています。

・MIL:Military Standard

MIL規格は米国国防総省により設定された軍需品の品質管理基準で、厳しい試験と規格を含みます。

・AEC:Automotive Electronics Council

AECは自動車業界における電子製品の品質基準を設定する団体です。

国内でのみ生産、使用される場合はJIS規格にのっとる場合もあるが、基本的に多くのメーカーは海外に出荷するため、JEDECやIEC準拠していることが多くなります。また車載ならAEC、MIL規格は衝撃、落下試験などでよく見られる規格になります。

信頼性試験の種類と例

信頼性試験の方法と種類

試験としては環境試験、寿命試験、機械的試験があります。また試験の観点としてPKG視点、Wafer(Wf)視点でも区別することができます。下記が試験項目の例です。この中の一部の内容を紹介したいと思います。

高温動作、低温動作(HTO、LTO) →Wf

高温保存(放置) HTS →Wf

高温高湿バイアス、HAST、THB →Wf、PKG

温度サイクル TCT →PKG

静電気破壊 ESD、CDM、HBM →Wf、PKG

落下、衝撃試験 →PKG

はんだ付け性試験 →PKG

HAST (Highly Accelerated Temperature and Humidity Stress Test)

高加速高温高湿度試験であり、名前の通り主に高温高湿による影響を見ている試験です。THB(高温高湿バイアス試験)という試験も存在し同じ目的を持った試験ですが、温湿度をより高ストレスにして加速的に試験を行います。試験条件の例としては下記表1のような条件になります。下記表のDurationですがTHBでは1000時間かかるのに対して、HASTでは96または264時間で試験終了にできます。期間が短い事から加速試験として多くの企業で用いられています。基本的にこの判断時間におけるテスト結果から試験の合否を判定します。ちなみにHASTはBiasを掛けているbias HASTと掛けていないunbiased HASTの2種類が存在し、見られる不良も違う場合があるのでバイアスの有無どちらも見る場合もあります。

表1:HAST,THB試験条件

| Condition | Temperature

[dry bulb ℃] |

Humadity

[%] |

Vapor Pressure

[kPa] |

Duration

[hours] |

| HAST① | 130±2 | 85±5 | 230 | 96 +2/-0 |

| HAST② | 110±2 | 85±5 | 122 | 264 +2/-0 |

| THB | 85±2 | 85±5 | 49.1 | 1000 +168/-24 |

考えられる不良例:水分をPKGが吸湿することにより、金属配線の腐食やイオンマイグレーション

TCT(Temperature Cycle Test)

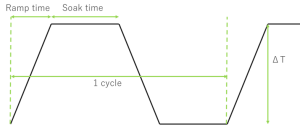

温度サイクル試験でになります。試験内容は、低温 -60~0℃、高温は85~150℃程度の範囲で、低温x分→高温x分を1サイクルとして数百サイクルさせる試験になります。JEDECに定められている温度条件で下記表2のように多く存在します。下限上限の温度以外にも考慮すべき点としてΔT、soak time、ramp timeがあります。そのすべての影響、加速度を考慮して判断サイクル数が決定されます。またアプリケーション、使用用途によっても要求は変化します。判断基準は各メーカーの信頼性資料に記載されていることもありますので参照ください。

表2:TCT試験 温度条件

| Test | Nominal | Nominal |

| Condition* | Ts(min)(°C) | Ts(max)(°C) |

| A | -55 | 85 |

| B | -55 | 125 |

| C | -65 | 150 |

| G | -40 | 125 |

| H | -55 | 150 |

| I | -40 | 115 |

| J | 0 | 100 |

| K | 0 | 125 |

| L | -55 | 110 |

| M | -40 | 150 |

| N | -40 | 85 |

| R | -25 | 125 |

| T | -40 | 100 |

考えられる不良例:ICのチップ、基板、樹脂などの熱膨張係数の違いにより、チップの剥離やクラック。実装面でのはんだ破壊。

CDM (Charged Device Model)

デバイス帯電モデルという試験になります。デバイス自身が帯電して放電された際におこる放電電流による影響を見る試験になります。製造工程中に起こる静電気放電を模擬しており、市場故障で比率の高いESD破壊モデルになっています。以前までは多くの製品で±500Vまで保証していました。ただ最近はデバイスの小型化、高速化などの影響で500Vまでの保証は難しく基準は緩くなってきています。

HBM(Human Body Model)

人体帯電モデルという試験でCDMと同じ静電気破壊を見る試験です。人体が静電気の発生源となり、そこから静電気放電が生じることによる影響を見る試験です。CDMより高電圧を保証しますが、特徴的にCDMは短時間で大きなピーク電流を観測しますが、HBMはそれより比較的小さな電流を観測します。

考えられる不良例:酸化膜や接合部の劣化、破壊。

信頼性試験の抜き取り数って

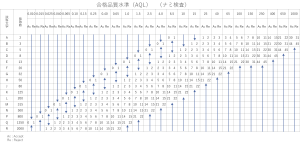

抜き取り検査とは、特定のロットからサンプルを抽出し、そのサンプルに基づいてロット全体の合否判定を行う方法です。この検査は、サンプリング検査を用いた製品の品質管理に関するガイドラインに基づいています。良好な品質を維持するためには、製品の不良品率を管理することが重要であり、AQL(Acceptable Quality Level)が大変重要な役割を果たします。AQLは、製品の品質管理において許容できる不良品の割合を示す指標であり、特に抜き取り検査の基準として使用されます。

基本的に各社ANSI/ASQ Z1.4やJISの規格に基づいて、社内基準を策定しサンプル抜き取り数を決定しています。抜き取り表について表3に示します。抜き取り数の見方は、1Lotのサンプル数が1000だとして、また顧客が商業向け、検査水準IIで問題ない場合は、Jが該当します。続いてなみ検査の抜き取り表から、横方向のJと縦方向のAQL=0.15%から、抜き取り数80で不良が0個で合格判定とできるという見方になります。そのLotの判断としては以上ですが、信頼性試験として判断は、その時の工程能力や顧客要求、いくつのLotで検査するかなどで合否判断は変化します。

表3:AQL抜き取り表

| ロットサイズ | 特別検査水準 | 通常検査水準 | |||||

| S-1 | S-2 | S-3 | S-4 | Ⅰ | Ⅱ | Ⅲ | |

| 2~8 | A | A | A | A | A | A | B |

| 9~15 | A | A | A | A | A | B | C |

| 16~25 | A | A | B | B | B | C | D |

| 26~50 | A | B | B | C | C | D | E |

| 51~90 | B | B | C | C | C | E | F |

| 91~150 | B | B | C | D | D | F | G |

| 151~280 | B | C | D | E | E | G | H |

| 281~500 | B | C | D | E | F | H | J |

| 501~1,200 | C | C | E | F | G | J | K |

| 1,201~3,200 | C | D | E | G | H | K | L |

| 3,201~10,000 | C | D | F | G | J | L | M |

| 10,001~35,000 | C | D | F | H | K | M | N |

| 35,001~150,000 | D | E | G | J | L | N | P |

| 150,001~500,000 | D | E | G | J | M | P | Q |

| 500,001以上 | D | E | H | K | N | Q | R |

各社の信頼性に対する考え

信頼性、品質の考え方は規格化されているものが多いものの、最終詳細な部分は各社によって変化します。製品によっては実行されている信頼性試験とその試料数が公開されていますし、また品質保証、信頼性の考え方は各社信頼性ハンドブックというものを出しており、そこに詳細に記載されています。ルネサスエレクトロニクス社でも信頼性に関するページが用意されております。ぜひご参照ください。

https://www.renesas.com/ja/document/grl/semiconductor-reliability-handbook?r=25421836

お問い合わせはこちら

ルネサス製品をお探しの方は、メーカーページもぜひご覧ください。

【ルネサスメーカーページはこちら】

Renesas Electronics Corporation – 半導体事業 – マクニカ (macnica.co.jp)