- 公開日:2025年11月05日

- | 更新日:2025年12月01日

チラシ・郵便物判定システムを作ってみた ~ハードウェア編~

- ライター:nao

- マイコン

この章では、ユニバーサル基板へのはんだ付けと筐体作成について記載していきます。これまではブレッドボードを使用して単体テストを行ってきましたが、製作実習ではすべてユニバーサル基板上に実装しなくてはいけません。これはまた、不具合が発生しそうな予感がしてきました。。

ユニバーサル基板へのはんだ付け

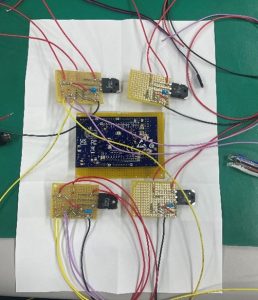

はんだ付けの初期段階では、コピー用紙にそれぞれの部品の配置を作図し、その作図に合わせて配線長などを調整し、はんだ付けを行いました。以下の画像にある通り、1枚のユニバーサル基板を4枚に切断し、その1つ1つにカラーセンサとLED回路を実装しています。中央にはマイコンボードを配置しています。

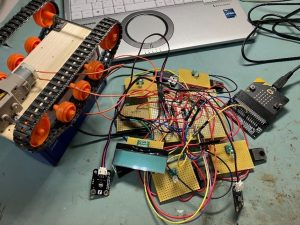

その他のモータードライバー回路やLCD回路などを追加して、すべてはんだ付けが終わった状態は以下の通りです。

ご覧の通り、配線が入り組んでおり、カラーセンサが正常に動作するか非常に不安でした。。

この時点でカラーセンサの単体テストを行いましたが、いやな予感は的中し、RGB値を取得することができませんでした。

テスターで導通確認を行ったところ問題は無く、もしかしたらカラーセンサが壊れてしまったのではないかとさらに不安が増しました。

さっそく結論ですが、原因はただの配線間違いでした。笑

プログラミングの時もそうですが、ただの勘違いや単純な間違いが原因だった時の安心感は凄まじいです。

筐体の作成

ここからは筐体の作成に入ります。

ここまでで、ユニバーサル基板へのはんだ付けは終了しましたが、配線が非常に複雑であり、筐体作成では工夫が必要になってきます。

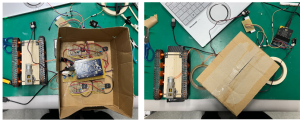

そこで私はすべての配線を格納するボックスを作成しました!

格納ボックスは家にある段ボールを使用し、その中にマイコンボードとはんだ付けしたユニバーサル基板を格納しました。段ボールの側面から光センサやモータードライバー、LCDなどの配線を出しており、最後に段ボールを閉じて完成です。

この段ボールの裏面は、カラーセンサとLEDの部分だけ切り取っており、見事に配線を隠してRGBを測定できるようになっています。また、測定時に段ボールで反射した光の影響を受けないよう、黒色の紙を張っています。(黒紙は三越伊勢丹の紙袋を切り取って使用しました笑)

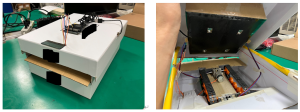

実際の筐体は以下になります。格納ボックスを筐体の天井部分に張り付け、筐体の底部分には搬送部分を配置しています。

搬送部分と天井のカラーセンサの距離は2話で説明したように、1cmになるように調整しました。この調整も非常に苦労しました。

以上の苦労を経て、手作りにしては満足のいく筐体を作成することができました!

筐体作成のまとめ

これまで、筐体作成について説明してきました。

とくにはんだ付けはかなり苦労し、カラーセンサの回路が複雑なため、はんだ付けを行っている時は目と頭が痛くなりました。笑

また、今回はカラーセンサと測定物の距離を1cmにしなければいけないため、高さ調整は多くの試行錯誤を行いました。

これで、ソフトもハードも作成が終わり一安心、、

と言いたいところですが、実は本番はここからなのです、、

次回「第4話:アルゴリズム編」