- 公開日:2018年11月22日

- | 更新日:2022年11月21日

産業用ネットワークの種類・シェアの最新情報【RS485はもう古い?】

- ライター:April

- インターフェース

はじめに

ファクトリー・オートメーション(以下、FA)の現場において、RS485の技術はもう古いのでしょうか?

FAの現場におけるネットワークは、産業用ネットワーク、FAネットワーク、フィールド・ネットワーク、フィールドバスなど様々な呼ばれ方をしますが、省配線やインテリジェント化を目的としたネットワーク方式が広く普及しています。そして、重要視されるのはリアルタイム性と拡張性です。

| リアルタイム性 | モーターやセンサーアクセスなど、決められた時間内でより高速に処理することが求められる |

| 拡張性 | 産業用ネットワークは一般的にマルチドロップ方式の接続で、低コストかつ高い拡張性が求められる |

リアルタイム性はRS485ベースの通信が最も得意とするところであり、イーサネットベースの通信が苦手とするところでした。それゆえ、長い間RS485ベースの産業用ネットワークが市場シェアを占めていましたが、近年情勢が変わりつつあります。今後RS485ベースの通信規格がなくなるとは思えませんが、イーサネット技術はかなり実用的なレベルまで進化していますので、チェックしていきましょう。

とある工場のネットワーク図にて説明

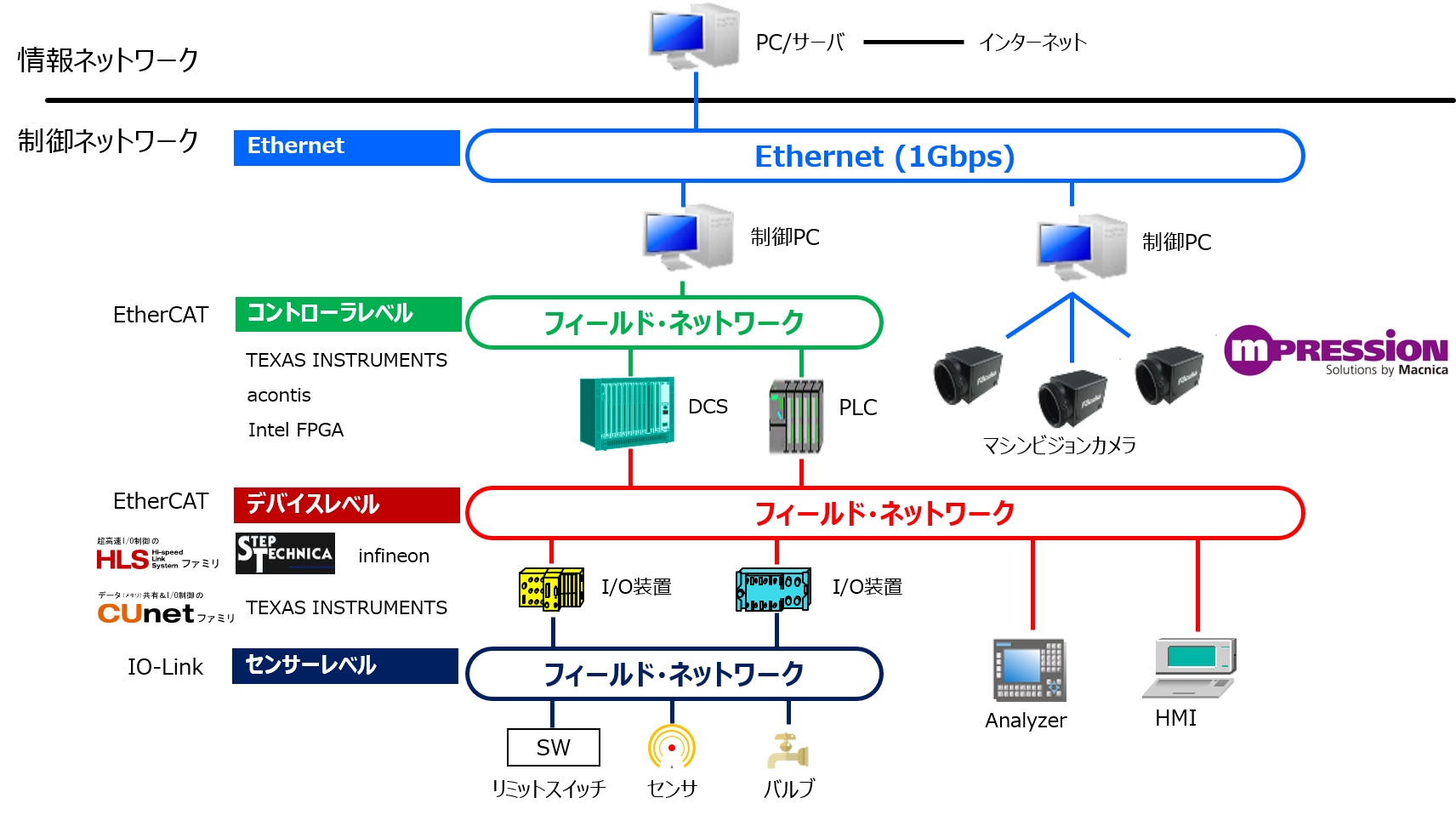

まずは下図を見てください。多少の違いはあったとしても、制御ネットワークは概ねこのような階層構造になっています。

| 情報ネットワーク | 事務所内のPC/サーバを結ぶLANや、工場間のネットワークを指します。 |

| 制御ネットワーク | 情報ネットワークと接続される制御ネットワークの「Ethernet(イーサネット)」には、主に制御PCが接続されます。イーサネットは大容量のデータを送受信することに長けており、マシンビジョンカメラなどが接続されます。 |

| コントローラレベル | DCS(Distributed Control System)やPLC(Programmable Logic Controller)、産業用PCなど、マスター機能を持つ機器が属します。 |

| デバイスレベル | アナライザやHMIなど各種装置が直接つながっている場合や、下位の「センサーレベル」層とつながるI/O装置が接続されます。リモートI/Oという名称で呼ばれます。 |

| センサーレベル | センサーやスイッチ、バルブなどが接続されます。I/O制御(ON,OFF)のビットデータなど、比較的少ないデータ量の通信に特化しています。これらの階層間で情報のやり取りが必要な場合には、ゲートウェイを用いてデータの橋渡しを行います。 |

※ちょっと宣伝

図中にもありますが、マクニカ・富士エレグループで代理店を務めているメーカーも活躍しています。一部、製品を紹介いたします。

★コントローラレベル

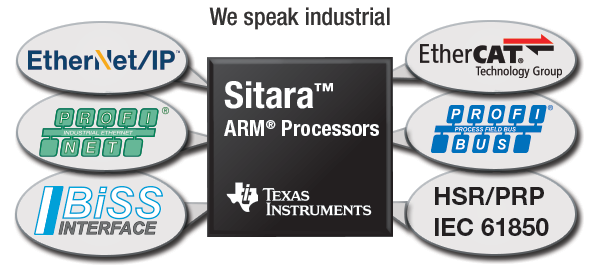

- マルチプロトコル対応で TIのSitaraシリーズ

- デザインを変えて様々な対応が可能な Intel FPGA

- EtherCAT Master SWスタックに acontis(アコンティス)

★デバイスレベル

- 同じくマルチプロトコル対応で TIのSitaraシリーズ

- 日本市場の事情をよく理解している ステップテクニカのHLS/CUnet

こうして見ると、センサーレベル、デバイスレベルなどリアルタイム性が重視される箇所にはRS485ベースのネットワーク、モーション制御や画像データの送受信など、大容量の通信を行う箇所にはイーサネットベースのネットワークといった形で棲み分けができているように見えます。

しかし、最近は下位レベルのネットワークまで全てをイーサネットベースのネットワークで一元化してしまおうという考え方もあります。ただ、既存設備との互換性や、導入コストの問題もあり、ネットワークの決定には慎重にならざるを得ません。

いったいどうしたら良いのでしょうか。

産業用ネットワークを選定するポイント

産業用ネットワークを選定する際に考えるべきことを挙げてみます。

- 使用する制御アプリケーションに対して、データ更新のスピードは十分か?

- 使用する制御アプリケーションに対して、必要な種類のデータを、データ量として十分多く伝送できるか?

- 使用する制御アプリケーションに対して、十分な距離を伝送できるか?

- 簡単にシステムを構築、かつ変更できるか?

- 使用する制御アプリケーションに採用する機器が、そのフィールドバスをサポートしているか?

- 価格は満足できるか?

- 今までの累計設置台数は十分多いか?

- 現在と将来のサポートが受けられるか?

次に判断材料を見ていきましょう。

産業用ネットワークの歴史

工場のオートメーション化の先駆けは、アメリカのフォード・モーター社と言われています。車の大量生産のために生み出したシステムですが、当時の現場機器は機械式であり、これは1990年頃まで続きました。1990年頃からは現場機器がデジタル化し始め、プロセッサを抱いて動作するようになりました。コントローラはPLC、DCS、PCであり、結果的に機器間のデータはデジタル通信(ネットワーク)で行うことが望ましくなったというわけです。

産業用ネットワークの創世記とも言える1990年代にはいくつものプロトコルが誕生し、40以上ものプロトコルが乱立したことで、ユーザーはどれを選んでいいのか分からず不満を持っていました。当然生き残り競争が起こり、今もFA市場で活躍するCC-LinkやDeviceNetといった規格が残りました。

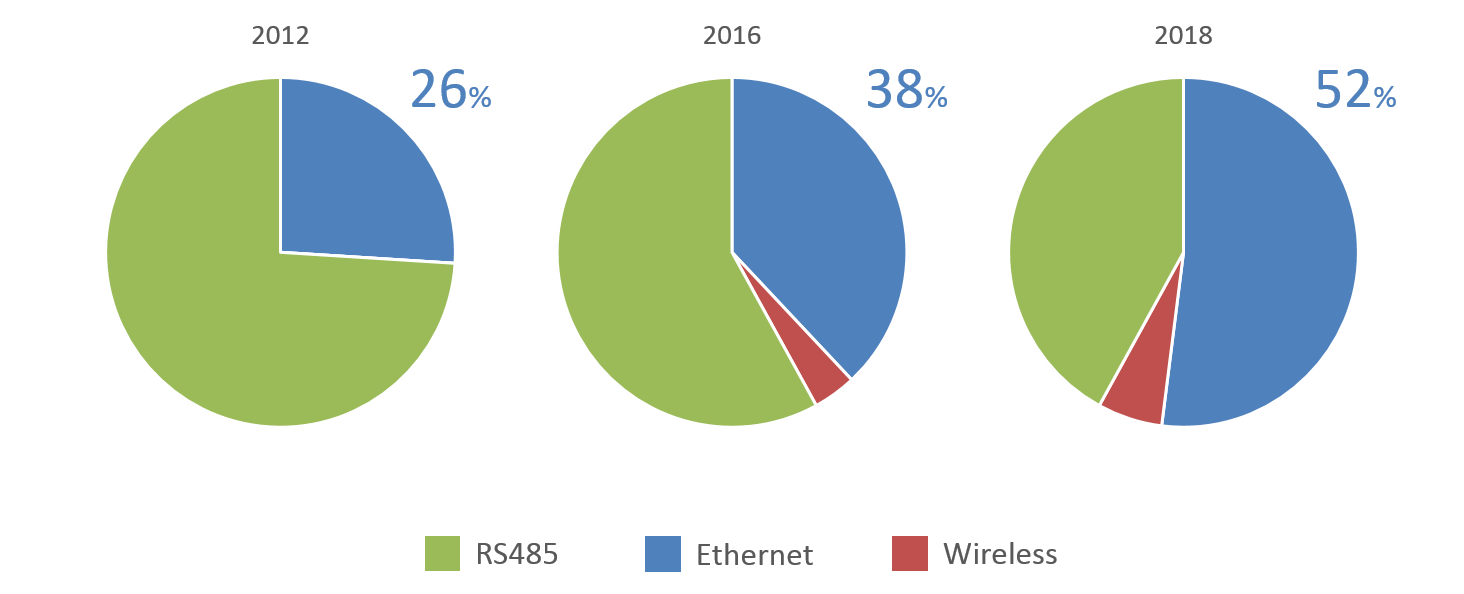

これらはRS485ベースのネットワークで、2000年代初めまではRS485ベースが主流でしたが、「より強力なパフォーマンス」と「より多くの機能」を求めて、徐々にイーサネットベースへ移行しつつあります。市場シェアを見てみると、

イーサネットベースのネットワークの市場シェアが確実に伸びていますね。2012年には26%だったシェアが、2016年には38%、2018年には52%となり、ついにRS485ベースのネットワークを逆転しました。今後もこの流れは加速するでしょう。そう考えると、今後はイーサネットベースのネットワークを選ぶべきでしょうか…?

詳細はHMS社がまとめている産業用ネットワーク市場シェアの分析結果『産業用ネットワーク市場シェア2018(HMS社統計)』をご覧ください。

産業用ネットワークで活躍するRS485

しかしながら、RS485ベースの産業用ネットワークが使われていないわけではありません。まだまだ現役で活躍を続けています。特にデバイスレベルにおいてはRS485の通信規格が最適で、遠隔地のデータ入出力を行うリモートI/Oにおいては、RS485はもちろんのこと、RS232C/RS422といった、さらに古いシリアル通信規格もいまだに使われています。

アナログ伝送が主流だった時代は、測定器のデータが変わると変化は直ちに伝達されました。対して、デジタル伝送はデータをサンプリングしながら伝送するため、どうしても伝送時間に遅れが生じます。制御アプリケーションはリアルタイムで実行されるため、この遅れは制御性という点でマイナスです。これらを踏まえ、

- 伝送の遅れをアプリケーションの許容範囲内にとどめる

- 複数機器と通信を行う

という要求を満たすために、産業用ネットワークの物理層として最も多く用いられてきたのがRS485の技術でした。

RS485は複数の装置を同一データライン上に接続可能であり、制御アプリケーションのリアルタイム性を確保できるため、I/O装置などが多くぶら下がるデバイスレベルの産業用ネットワークに向いています。差動信号によりデータの正負を検知しているため、ノイズに強いのも特徴です。デバイスレベルでBluetoothなどの無線があまり使われないのは、この辺りの信頼性に劣るからだと考えられます。

また、パラメータデータを監視・設定するような保全機能は、従来のアナログ伝送では不可能で、デジタル通信でしか実現できない機能です。現場機器がプロセッサを使っているからこそ、こうしたデジタル通信の利点を引き出せるようになっています。産業用ネットワークのマーケットは着実に拡大しており、その牽引力の1つとなっているのが、実はこうしたデジタル通信でしか実現できない機能へのニーズでしょう。

RS485の限界 → イーサネット技術の台頭

RS485以前に流行っていた規格にRS232Cがありますが、RS232Cが1:1の通信だったのに対し、RS485はマルチドロップで複数端末が接続できるという強みがあります。動作モードもシングルエンドから差動信号に変わったことで、ノイズに強くなりました。RS485を使ったネットワークの代表例としては「CC-Link」、「PROFIBUS DP」、「DeviceNet」などがあります。

ただし、そのRS485も実は1960年代に開発された規格です。すでに半世紀近くこの世に存在しているわけで、通信そのもののパフォーマンスに限界が来ているのもしょうがないことかもしれません。その流れから、RS485に代わる次世代の通信技術として、イーサネットが台頭してきました。しかしながら、産業用ネットワークで重要視されるリアルタイム性という観点において、イーサネットベースのネットワークには疑問符が付いたため、なかなか実用化レベルに至りませんでした。

10Mbps程度のRS485ベースのフィールドバスと比較すれば、イーサネットの通信速度は100Mbps以上で、一見より多くのデータを送受信できそうです。しかし、イーサネットの通信速度がスペック上100Mbps以上とは言っても、データの更新速度が極端に遅くなったり止まったりするのでは、産業用ネットワークでは使えません。

イーサネットを産業用ネットワークとして使用するのであれば、いかにリアルタイム性を確保するかがポイントになります。

制御に必要なリアルタイム性の確保

例えばYoutubeなど動画サイトを観ているとき、いつもはサクサク動画が観れるのに、ときどき読み込みが遅くなって表示できないことがありますよね? あれは標準的なイーサネットが、通信速度や遅延時間を保証しない方式だからです。

しかしながら、FAの現場ではそのような遅延は許されません。制御に使うデータは必ず届かなければならないので、このような仕組みでは制御用の通信としては成り立ちません。

「リアルタイム性が確保されている」 = 「一定時間で必ず通信が実行される」

つまり、リアルタイム性があるとは、入力 → 出力の応答時間が保証されるということです。10msec毎の通信が必要ならば、10msec経過するタイミングで漏れなくデータ送受信を行う必要があります。イーサネットがどれだけ速く通信できるとしても、たまにデータの更新速度が遅くなったり、止まったりするのではリアルタイム性があるとは言えません。

Youtubeの例のように、一般家庭やオフィスで使われているイーサネットの仕組みは、このリアルタイム性が劣っています。ただ、近年台頭してきたイーサネットベースの産業用ネットワークはこの課題を克服しつつあります。

イーサネット方式の産業用ネットワークの中でも、近年大きく注目されているのがEtherCATです。産業技術の大型展示会ハノーバー・メッセ2016にて、トヨタ自動車から「EtherCATを全面採用していく」といった発言も飛び出し、日本でも産業用ネットワークのデファクト・スタンダードとして認知され始めています。

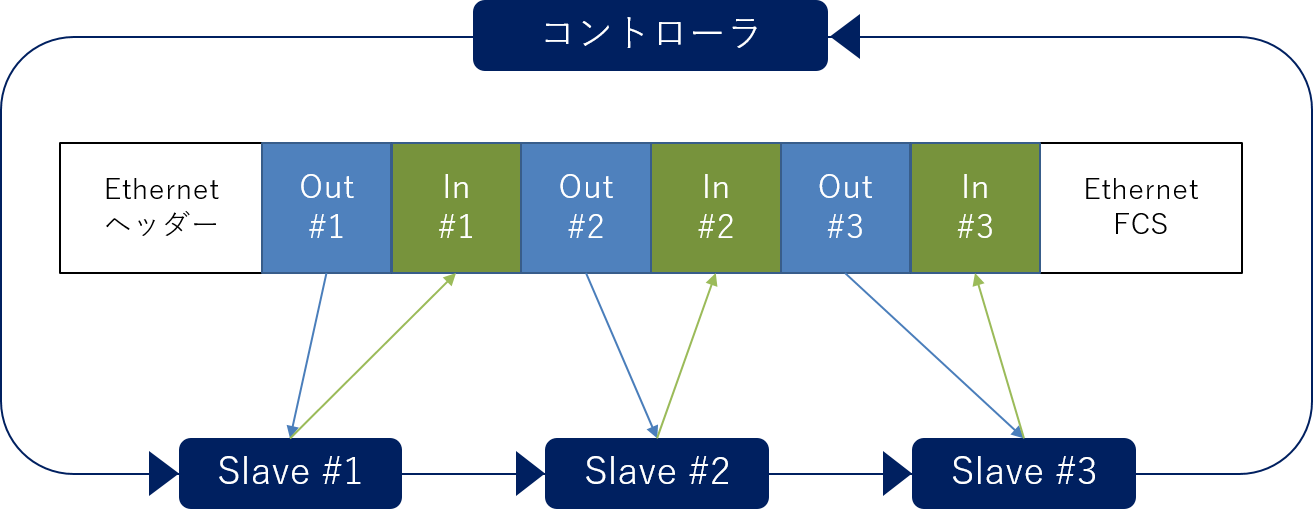

EtherCATの方式を簡単に説明すると、コントローラと各スレーブ機器がリング状につながるネットワーク方式になっており、コントローラから送信されたフレームが各スレーブ機器を経由しながら、最終的にコントローラに戻ってきます。

身近な例で例えると、東京駅(コントローラ)を出発したJR山手線の電車に、途中駅で降車する人(Outデータ)、その駅で乗車する人(Inデータ)といった形で池袋、新宿、品川の各駅(スレーブ機器)を経由しながら、最終的に東京駅に戻ってくるようなイメージでしょうか。山手線のように一周に60分もかかることはなく、数ナノ秒の世界ですが。

EtherCATは一例ですが、イーサネットベースの産業用ネットワークとして普及を進めている各ネットワーク規格は、方式は違えどもイーサネットという技術を使いながら、どのようにリアルタイム性を付加するかという共通課題があります。

将来的にはコントローラレベル、デバイスレベル、センサーレベルまで全てをイーサネットでカバーする時代になるかもしれませんが、現状はコントローラレベルまではイーサネットベース、デバイスレベル以降はRS485ベースのネットワークという、両者を共存させた形が流行りです。

代表的な産業用ネットワークの規格

産業用ネットワークはいくつもの規格が生まれては淘汰を繰り返し今に至っていますが、それでもまだ多くの規格が存在しています。RS485ベースの規格も現役ですし、イーサネットベースの規格もシェアを伸ばしています。

産業用ネットワークの選択には地域性があるのも特徴で、ヨーロッパや中東ではPROFINETやPROFIBUSがリードしており、北米ではCIPネットワークが強く、EtherNet/IPが大きくシェアを伸ばしています。日本を含むアジア地域では突出したネットワークはないものの、CC-Link系のネットワークが広く使われている印象です。

ここでは、大きなシェアを持つ産業用ネットワークについて紹介していきます。

CC-Link

CC-Linkは1996年に三菱電機によって開発されたフィールドバスです。センサーやアクチュエータ、表示器、計測器などの接続対象機器メーカー、ケーブルメーカーを主体として、2000年11月に日本初のオープン普及推進団体としてCC-Link協会(CLPA : CC-Link Partner Association)が設立されました。

グローバルスタンダードになっている唯一の日本発オープンネットワークで、日本、アジアを中心に世界のFA市場に普及しています。その大きな要因となっているのが、三菱電機のPLC(シーケンサ)「MELSEC」でしょう。日本国内で最も大きなシェアを持ち、「PLC = シーケンサ」(※)という認識の人も多いほど、日本では広く浸透し、定着しているPLCです。

※三菱電機のPLCがシーケンサという商品名で売られているのであり、例えば「オムロンのシーケンサ」という言葉は間違ってるということですね。

極端な話、三菱電機のシーケンサを扱える技術者であれば、FA業界で食いっぱぐれることはないと思われます。そのシーケンサMELDECシリーズでCC-Linkをサポートしているため、CC-Linkのシェアも必然的に大きくなっています。

【ポイント】

- CC-Linkはデバイスレベルの装置制御用ネットワークで、日本やアジア地区を中心に普及しているフィールド・ネットワーク

- リアルタイム応答性とインテリジェント端末接続対応のメッセージ通信を両立し、高い信頼性、稼働性を有する

- ブロードキャストポーリングという各局への問合せとデータ通信を同一パケットで行うとともに、そのデータを全局に送信する方式

| 名称 | CC-Link | |

|---|---|---|

| 通信方式ブロードキャストボーリング方式 | ||

| 通信速度10M/5M/2.5M/625K/156Kbps | ||

| 通信ケーブルシールド付き3線ツイストペアケーブル | ||

| 接続ノード数64局 | ||

| 通信距離 | 通信速度 | ネットワーク最大長 |

| 10Mbps | 100m | |

| 5Mbps | 160m | |

| 2.5Mbps | 400m | |

| 625Kbps | 900m | |

| 156Kbps | 1,200m | |

| トポロジーバス | ||

| サポート団体CC-Link協会 | ||

DeviceNet

DeviceNetはアメリカのAllen Bradley社にて開発され、1994年3月に仕様が公開されました。その後、1995年、DeviceNetの普及団体として、ODVA(Open DeviceNet Vendors Association, Inc)が設立されるに伴い、Allen Bradley社はDeviceNetの技術所有権をOVDAに移管しました。ODVAに参加すれば、DeviceNetの仕様開示が受けられます。ODVAはオープンなフィールドバスとして、DeviceNetの普及活動を続けています。

北米を中心に、世界中のPLCマーケットにて大きなシェアを持つAllen Bradley社がサポートしているため、DeviceNetは北米で大きなシェアを持っています。約900社以上が製品化しているようで、日本でもオムロンを筆頭に、大手のPLCメーカーがサポートしています。このように、複数メーカーがマスター機器を販売している事実は、ユーザーにとって大きなメリットになります。

データリンク層と物理層の一部にCAN(Controller Area Network)バスを採用していることも特徴の一つです。CANは自動車産業などで多く使われ、信頼性の高いバスとして認知されています。トランクライン/ドロップライン、デイジーチェーン、枝状分岐のバス接続ができ、1ネットワークあたり最大64ノードまで接続可能です。

【ポイント】

- DeviceNetは北米を中心に大きなシェアを持つフィールドバス

- CIP(Common Industrial Protocol)を提唱

- 日本ではサポート団体としてODVAがあり、セミナー、技術問い合わせ、認証など積極的に活動を展開

| 名称 | DeviceNet | |

|---|---|---|

| 通信方式CSMA/NBA(CAN)方式 | ||

| 通信速度500K/250K/125Kbps | ||

| 通信ケーブル5線ツイストペアケーブル フラットケーブル |

||

| 接続ノード数64局(サブネット当たり) | ||

| 通信距離 | 通信速度 | ネットワーク最大長 |

| 500Kbps | 100m | |

| 250Kbps | 200m | |

| 125Kbps | 500m | |

| トポロジーバス(トランクライン/ドロップライン) トランクラインでツリー、スター、 およびマルチドロップ可能 |

||

| サポート団体ODVA | ||

PROFIBUS DP

PROFIBUSはヨーロッパを中心に、世界のオープン・フィールドネットワーク市場で最大シェアを持つネットワークです。PROFIBUSでは、PAからFAまで幅広くカバーするように、3種類の通信方式でファミリーを構成しています。その中でも、特にPROFIBUS DPが主流です。

- PROFIBUS FMS(Fieldbus Message Specification)

PROFIBUSが開発された1989年当初の通信方式がPROFIBUS FMSです。オブジェクト指向のモデルであり、PLC、DCS、PCなどのインテリジェントステーション間の通信に適用されるプロトコルです。より速いスピードでデータを更新することが求められ、FMSのリアルタイム性を改善したものがPROFIBUS DPになります。

- PROFIBUS PA(Process Automation)

IEC1158-2で規定された物理層に防爆対策(※)を適用し、通信ケーブルによって各ノードへの電力供給を可能にしたプロトコルです。

※防爆とは

石油精製、石油化学、化学合成プラントなどで可燃性ガスや可燃性液体の蒸気が空気中に放置され、空気と混合すると燃発性のガスになります。このガスが電気火花や高温度の物体などの点火源に触れると、爆発や火災が起きる可能性が大きくなるため、このような危険場所では、使用する電気機器も爆発を防止する構造のもの、「防爆機器」を使用しなければなりません。

- PROFIBUS DP(Decentralized Periphery)

PROFIBUS FMSを改良し、リモートI/O、ドライブ等のフィールド装置とコントローラ間での高速データ伝送を可能にしたプロトコルです。FMSとDPはほとんど差がないため、1本のケーブル上で共存させることも可能です。

| 名称 | PROFIBUS DP | |

|---|---|---|

| 通信方式ハイブリッド方式 | ||

| 通信速度12M/3M/1.5M/500K/187.5K /93.75K/45.45K/19.2K/9.6Kbps |

||

| 通信ケーブル4線ツイストペアケーブル 光ファイバ |

||

| 接続ノード数126局 | ||

| 通信距離 | 通信速度 | ネットワーク最大長 |

| 12Mbps | 100m | |

| 1.5Mbps | 200m | |

| 500Kbps | 400m | |

| 187.5Kbps | 1,000m | |

| トポロジーバス、ツリー、スター | ||

| サポート団体PROFIBUS International | ||

PROFIBUSではバス上に複数のマスターを置くことができます。ただし、複数のマスター間で通信リクエストのコリジョンが起きないように、マスター間にてトークンと呼ばれる権利のやり取りを行い、トークンを持つマスターのみが通信をコントロールできるようにしています。したがって、バス上にトークンは1つしかないため、ある時点で通信を開始できるマスターはバス上に1つしか存在しません。

EtherNet/IP

ここまでに紹介した3種類のネットワークはRS485ベースでしたが、EtherNet/IPは産業用イーサネットの規格です。イーサネットの標準プロトコル”TCP/IP”を使用したオープンネットワークのため、一般的に知られているイーサネットの技術や知識をそのまま利用できます。

TCP/IPの技術は既に世界中で使用されているネットワークのデファクト・スタンダードであり、EtherNet/IPがこの技術を使用している限り、将来に渡ってサポートが続けられるであろうという点は、ユーザーにとって大きなメリットになります。また拡張性、接続性が優れている点も特徴です。固有メーカーのスイッチングハブ(複数ポートを持ったブリッジ)に依存せず、市販の製品を使用してシステムが拡張できます。これは、オフィスでPCを増設するのと同じ感覚です。

トランスポート層以下は標準TCP/IPプロトコルを使用して、アプリケーション層には産業用ネットワークとして、CIP(Common Industrial Protocol)を実装しています。CIPとはODVAが提唱している産業用共通プロトコルであり、DeviceNetでも使用されているアプリケーション層です。IEC61158準拠のオープンなプロトコルであり、SEMIスタンダードE54.13として半導体業界の標準ネットワークとして認定されています。

【ポイント】

- EtherNet/IPは、イーサネットの標準プロトコル”TCP/IP”を使用したオープンネットワーク

- DeviceNetと同様にODVAにて管理されている

- 米国で大きなシェアを獲得しており、General Motors社の全工場における通信システムとして採用されていることも有名

- 標準のイーサネット技術が使用されているため、様々な汎用イーサネット機器を混在させて使用可能

EtherCAT

2003年、ドイツのベッコフ・オートメーション(Beckhoff Automation)により開発されたリアルタイム・イーサネットフィールドバスです。山手線の例を出しましたが、EtherCATでは、コントローラと各フィールド機器がリング状につながるネットワーク方式になっており、データ伝送の高速性とリアルタイム性を確保しています。それぞれのノード宛てにデータを送信する方式ではありません。

EtherCATマスターは、標準のEthernet MAC(Media Access Controller)を使用していて、ASICなど他の専用チップは必要ありません。したがって、EtherCATマスターはEthernetインタフェースを持つコントローラであれば、どんな機器でも実装可能です。TI社のSitaraシリーズで実現する例も見かけます。

EtherCATスレーブは、データの送受信処理をESC(EtherCAT Slave Controller)が高速で行っているため、スレーブのマイコン性能に依存しないパフォーマンスが出せます。スレーブのアプリケーションとESCはデュアルポートRAMで接続可能です。

詳しくは弊社TI推進チームの記事『SitaraプロセッサによるEtherCAT通信の紹介』をご覧ください。

IO-Link

センサーレベルのネットワークとして紹介しておきたいのがIO-Linkです。IO-Linkとは、センサーやアクチュエータにコントローラから通信できるようにするためのテクノロジーで、PROFIBUS & PROFINET Internationalが普及活動を行っています。

IO-Linkの機器は、M5、M8またはM12コネクタで接続され(大部分はM12コネクタ)、IO-Linkのスレーブの電源はIO-Linkのマスターから供給可能です。つまり、M12コネクタを機器に接続すれば、アドレスさえも設定することなく、機器は自動的に通信を開始できるというメリットがあり、M12コネクタをつなぐだけで、信号配線も電源配線も完了するというお手軽さが特徴です。保護等級もIP67に対応しており、FA環境で考慮しなければならない粉塵の対策にもなります。

EtherCATの全面採用を打ち出したトヨタ自動車においても、「IO-Linkはセンサー技術のインタフェースの有力候補」といった発言がありました。従来は単純なセンサーのON/OFFでも、接点、フォトカプラ、2線式、3線式(電圧、電流)といった様々な接続方式が利用されており、ユーザーはそれぞれのセンサーの接続方式に合わせて、インタフェースを準備しなければなりませんでした。IO-Linkはこういった課題を一気に解決できるポテンシャルを持っています。

『IO-Linkデバイスってどうやって作る?IO-Linkの仕様や部品構成を紹介』もあわせてご覧ください。

HLS/CUnet

HLS/CUnetは(株)ステップテクニカの提唱する通信規格です。RS485ベースのネットワークながら、最大12Mpbsで通信可能で、HLSの場合は1ノードで32点(16DIN/16DOUT)の入出力を扱うことができ、最大63ノード(入力1,008点/出力1,008点)をつなげた場合でも応答速度は1ms以下と非常に高速です。日本の半導体製造装置などで広く使用されています。

HLS/CUnetは通信にソフトウェアプロトコルを必要としないことが大きな特徴です。通信プロトコルをICに内蔵しており、通信ソフトウェアの開発を一切必要としません。通信データはCRCチェック、マンチェスター符号、ステップテクニカ独自のLengthsチェックという3重の検定を通しており、ノイズに強い点もFA市場で受けています。

| 名称 | HLS (Hi-speed Link System) | CUnet | ||

|---|---|---|---|---|

| 通信方式マスタ/スレーブ型ポーリング方式マルチマスタ型ブロードキャスト方式 | ||||

| 接続形態マルチドロップ方式(RS485)マルチドロップ方式(RS485) | ||||

| 通信速度12Mbps/6Mbps/3Mbps (全二重/半二重)12Mbps/6Mbps/3Mbps (半二重) |

||||

| 通信ケーブルカテゴリ3以上のシールドケーブルカテゴリ3以上のシールドケーブル | ||||

| 接続ノード数最大63ノード最大64ノード | ||||

| I/O制御数1端末:16 IN, 16 OUT1ノード:8バイト単位 | ||||

| 63端末:1008 IN, 1008 OUT | 最大64ノード:512バイト | |||

| 通信距離 | 通信速度 | ネットワーク最大長 | 通信速度 | ネットワーク最大長 |

| 12Mbps | 100m | 12Mbps | 100m | |

| 6Mbps | 200m | 6Mbps | 200m | |

| 3Mbps | 300m | 3Mbps | 300m | |

| トポロジーバス(HUB使用時:ツリー/スター)バス(HUB使用時:ツリー/スター) | ||||

| 通信プログラム開発不要不要 | ||||

| パケット衝突なしなし | ||||

まとめ

いかがでしたでしょうか。結局のところ、「絶対これにすべき!」という産業用ネットワークはありません。それぞれの規格にメリット/デメリットがあり、あなたがネットワーク選定をする立場であれば、自社の状況に合った規格を選択する必要があります。

そんな中、イーサネットベースのネットワークが勢力を伸ばしているのはデータとして明らかで、今後新たに産業用ネットワークを導入する場合は、イーサネットベースのネットワークは選択肢から外せないと思います。ただし、導入コストを加味すれば、現状はコントローラレベルまでをイーサネットベース、デバイスレベル以降をRS485ベースという構成が最適に思えます。

また、マクニカ・富士エレグループではFA向けソリューションの一例として、スマートファクトリー化への第一歩、稼働監視パッケージを取り扱っております。こちらは各装置のPLCからイーサネットもしくはシリアル信号や無線で情報を収集し、現場もしくは管理等での稼働状況を監視できるようなシステムです。さらに外付けで装置に各種センサを取り付けデータを蓄積し、異常検知や予知保全ができるまで(センサの設置からデータ収集の環境構築、データ分析まで)をトータルでサポートするようなサービスも提供しております。

徹底的にムダを省いた競争力のある生産ラインを構築したいなど、今話題のIoTに関連したSIソリューションを模索している方にはうってつけのシステムですので、ご興味のある方はぜひお問い合わせください。