- 公開日:2021年03月17日

- | 更新日:2022年11月30日

Spiceシミュレータを活用した熱設計の評価

- ライター:D.Higa

- 電源

はじめに

前回は、熱設計をする上で重要な熱の移動と熱抵抗について解説しました。前回の内容で解説したようにモデル化して基板内の熱抵抗を求めることができれば、電気回路に等価的な利用が可能となります。電気回路としては、簡単な抵抗と電流源で構成することができるため、非常にシンプルであり後に述べるように低コストで評価、解析ができるという大きなメリットがあります。今回は、この電気シミュレータを使った熱解析で実際の基板との比較検証までを行った事例をご紹介したいと思います。

“Spice”シミュレータを使用した熱回路網解析

熱が電気の特性と相似している点が多く、電気回路を使った解析手法として熱回路網解析があります。一般的に熱回路網解析のツールは市場に多く存在しますが、体系的にわかりやすく説明されたものはそれほど多くはなく、また、多くは有償ツールで高価な印象です。今回、ご紹介する解析では、一般的に普及しているSpiceシミュレータを使用しています。選択した理由は扱いがしやすい、無償でリリースされているものが多いなど、利点が多いことがあります。無償ツールを利用すれば、前回の投稿で解説したようなモデル化の作業のみとなり、あまりコストをかけずに実施できるという大きなメリットがあります。

熱回路網解析について

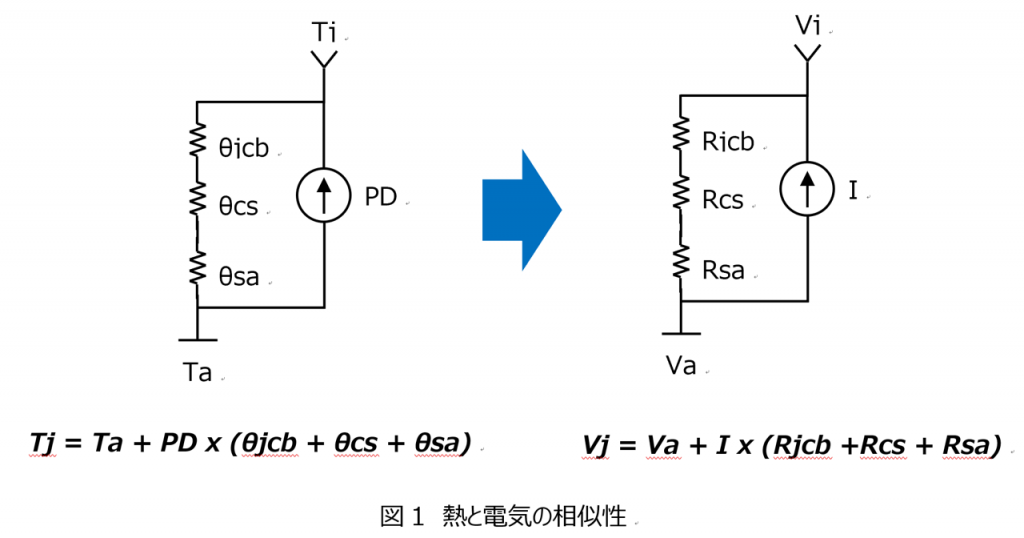

念のため、前回のおさらいをしておきたいと思います。熱は電気の特性と多くの相似性があります。そのため、以下図1のように熱抵抗は電気抵抗、熱源は電流源として電気回路として置き換えることができます。

(各熱抵抗値についての説明は前回触れておりますのでそちらを参照ください。 URL:https://emb.macnica.co.jp/tech_blog/16114/)

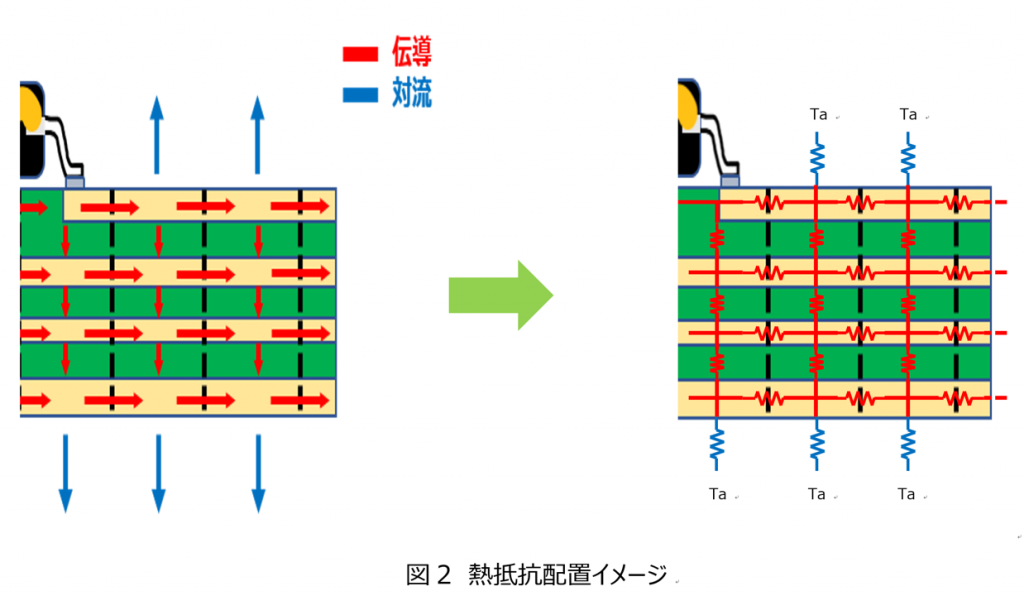

熱の流れに対して熱抵抗は図2のようなイメージとなります。

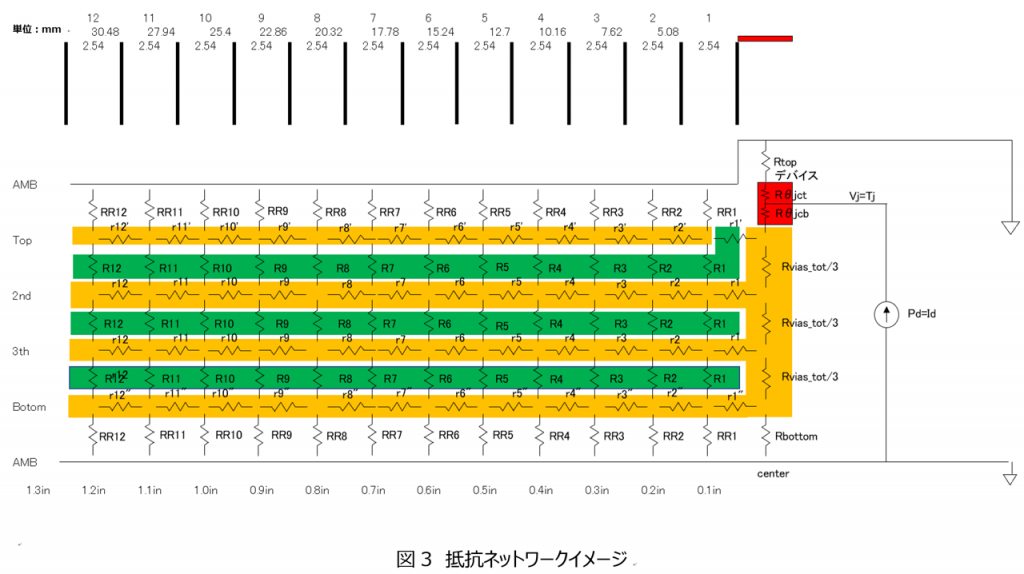

図2のイメージに沿って、前回解説した熱モデルから計算した熱抵抗を配置します。

これはそのまま電気回路における抵抗として考えられるため、抵抗ネットワーク回路として取り扱います。(図3)

Spiceシミュレータでの回路図作成

図3で作成した抵抗ネットワーク回路をシミュレーションするためにSpiceシミュレータを使用して回路図を作成します。今回使用したSpiceシミュレータはテキサスインスツルメンツ社が無償でリリースしているTINA-TIです。シミュレーションをする前に、いくつかの準備をする必要があり、その項目を次から解説していきたいと思います。

シミュレーション前の準備

まず、準備する項目と手順について具体的な事例を挙げて以下に解説していきます。

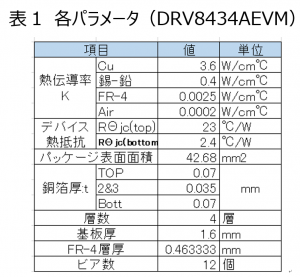

1.モデリングのための基板構成(基板サイズ、層数、銅箔の厚さ、ビア数等)の確認

モデリングに必要な条件を調査(または設定)します。今回は最終的に実物との比較を行って検証するために、サンプルを使用しています。サンプルはテキサスインスツルメンツ社のモータードライバーDRV8434AとDRV8434Sの評価ボードを使用しています。(評価ボードの名称はそれぞれDRV8434AEVMおよびDRV8434SEVMです。)

これらのデバイスは損失に影響するスペックはほぼ同等であり、以下のようにパッケージサイズが違います。

DRV8434AEVM:TSSOP( mm x mm)

DRV8434SEVM:WSON( mm x mm)

評価ボードでの各パラメータは以下のようになっています。(DRV8434SEVMについては紙面の関係で記載を割愛しております。)

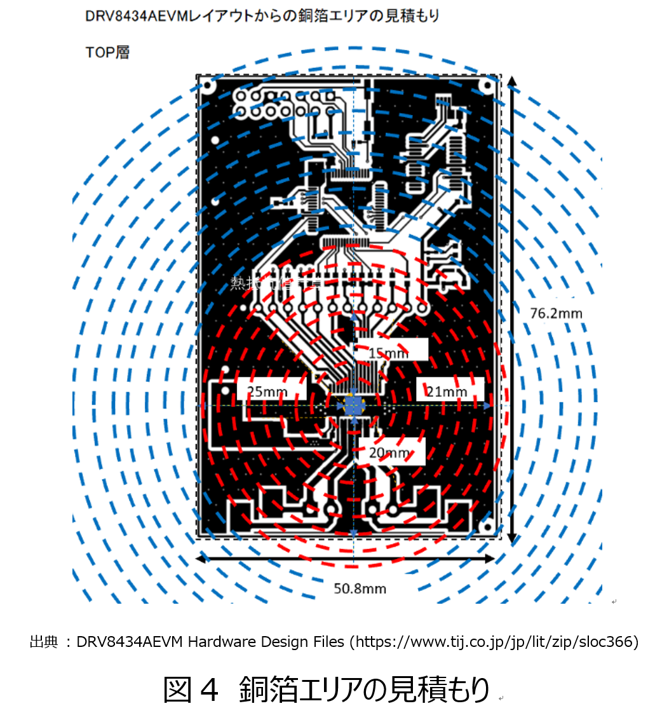

2.モデリングのための基板レイアウトの確認

デバイスからの配線によって、すべての層において同一材質で均一にレイアウトされていないことを考慮するため、特に銅箔エリアが占めている面積の比率を確認します。この確認は、熱モデルは同一材質で構成された単位区画として考えるため、確認した比率を計算された熱抵抗値へ乗算することで、実際の基板の状態にできるだけ近づけることが目的となります。基板レイアウト図においてデバイスを中心に2.54mm間隔の同心円を描いて熱モデルで使用する単位区画当たりでの実際の銅箔エリアの面積比率を確認していきます。(DRV8434AEVMの場合のみ掲載)

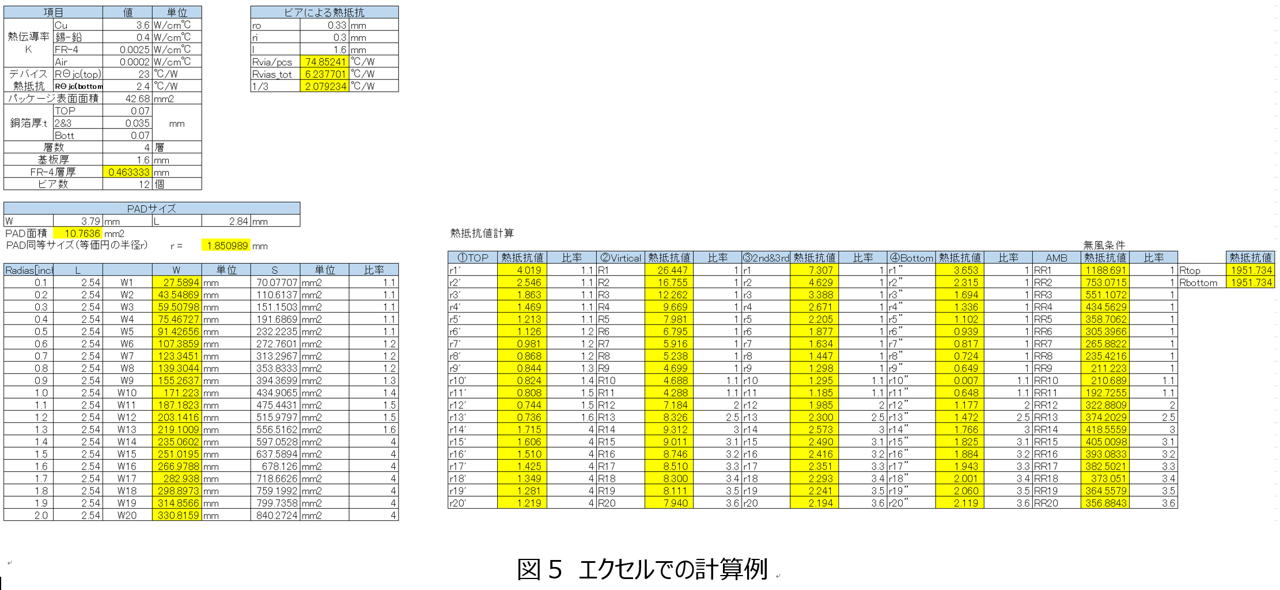

3.熱抵抗の計算

熱モデルから、熱抵抗を計算していきます。さらに2.で設定した比率を乗算して最終的な熱抵抗を設定します。熱抵抗の計算には効率よく行えるエクセルを利用しています。上記手順で作成したエクセルでの一例をご紹介します。

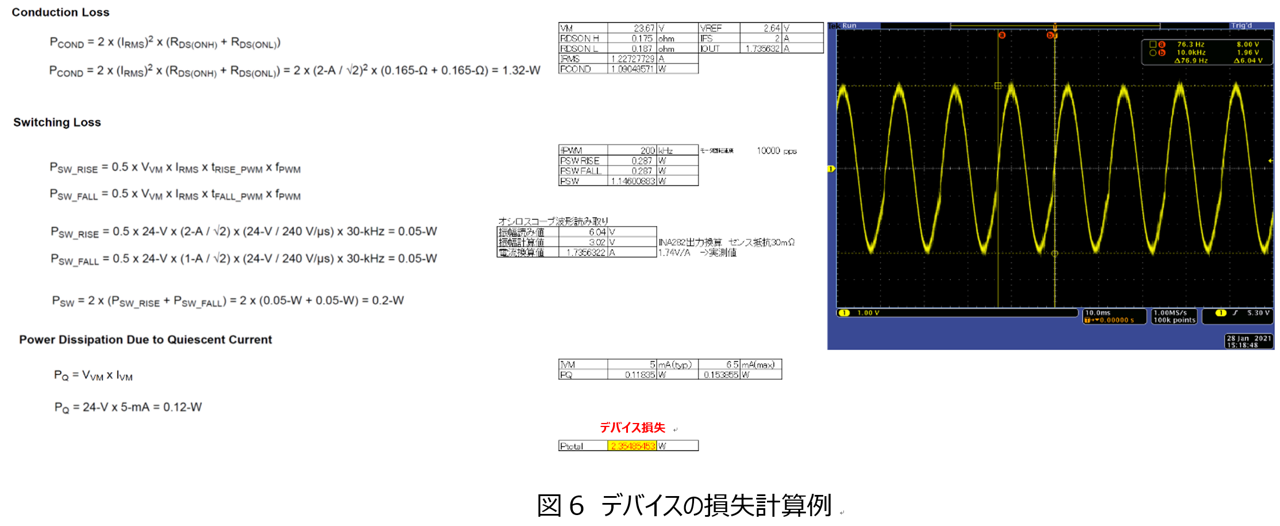

4. デバイスの損失計算

デバイス内で生じる損失を計算します。DRV8434AEVMを使用してモータを駆動した際の損失計算例を図6に示します。(DRV8434SEVMでも同様に実施しています。)

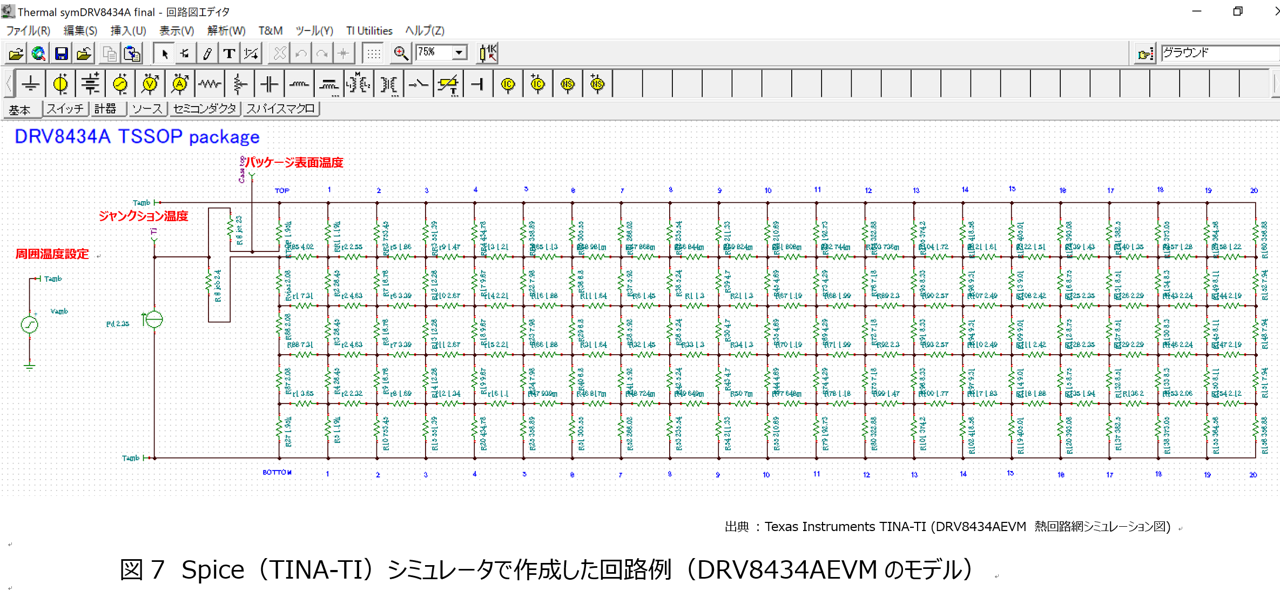

5. Spiceシミュレータでの回路図作成

手順3.4.での計算結果を元に、図7のようにSpiceシミュレータで回路を作成しました。

評価結果について

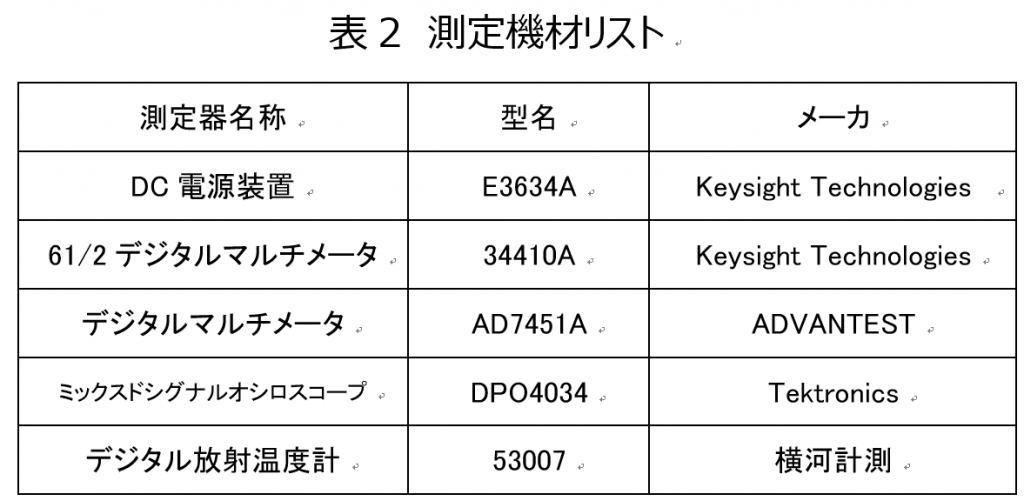

実際に評価ボードでデバイスを動作させて発熱状態を確認しました。測定環境については表2を参照ください。放射温度計の放射率設定は95%としています。

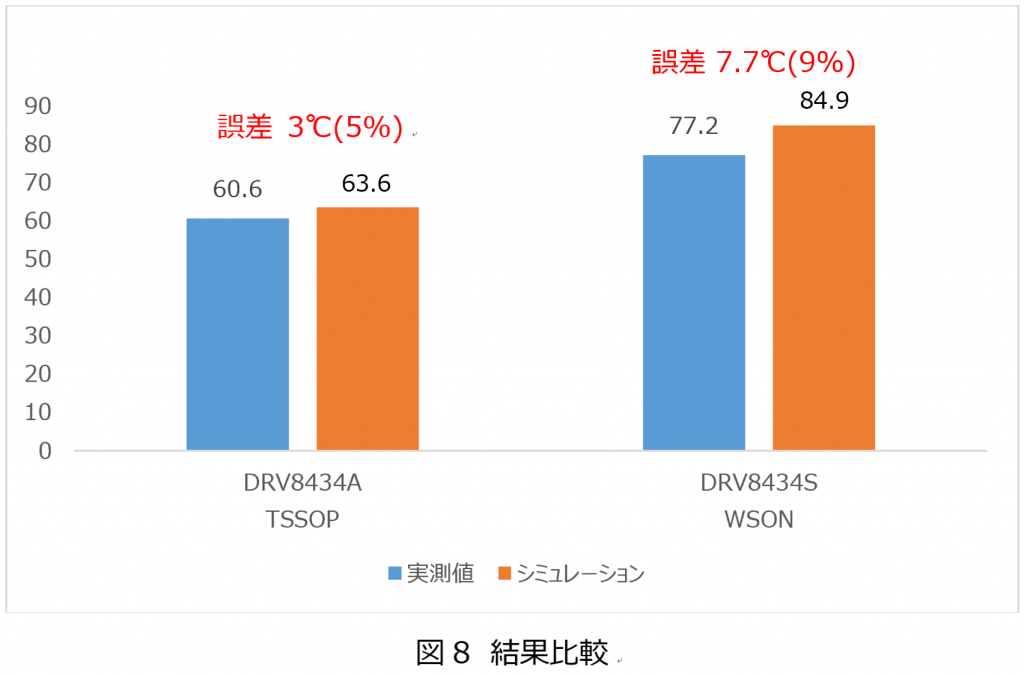

測定時は、周囲の大気において対流の影響を極力排除するためにケースで囲っています。シミュレーションの結果と実際の基板での測定値について、結果を図8に示します。(比較はパッケージ表面温度で行っています。)

結果としては、10%以内の誤差となりました。

結果についての考察

シミュレーションと実測結果の差分の要因については、以下のようなものが挙げられます。

・放射エネルギー

放射エネルギーは今回の熱モデルには含まれていません。そのため、シミュレーション結果には放射エネルギー分のマージンが含まれています。

・熱抵抗値および損失の計算誤差

熱抵抗については熱伝導率が高い銅箔エリアの占有率を見積もる際の精度とデバイス内部の損失の計算結果が実物と差分があるためと考えられます。この精度をさらに向上させるには単位区画のさらなる細分化をする必要があり、作業時間とのトレードオフとなります。(エクセルのマクロ設計が可能であればこの限りではありません。)

・測定誤差(放射温度計の放射率の設定による誤差、温度の測定誤差、オシロスコープによる値の読取誤差等)

こちらは短時間で補完することが困難なものですので、精度改善の検討項目としての優先順位は低くなります。

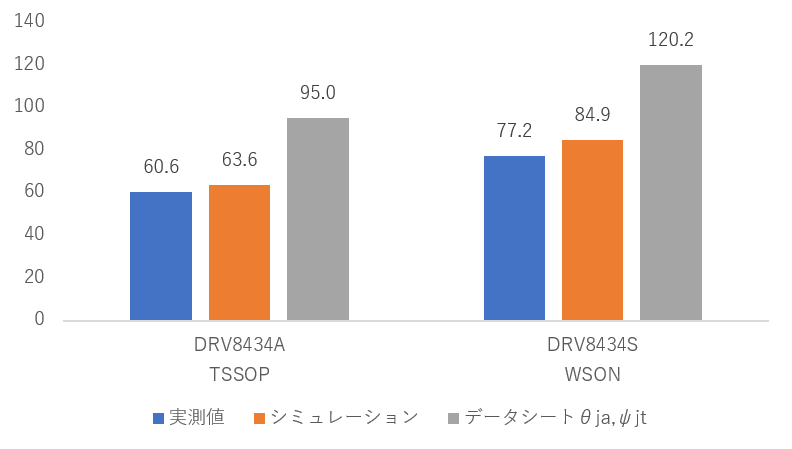

次にデータシートに記載されているデータとして直接推定に使用できるパラメータはジャンクション-周囲空間の熱抵抗θjaとψjtとなりますが、この値を使用したパッケージ表面温度の推定値と比較してみます。比較の結果を図9に示します。尚、データシートからθjaおよびψjtの値は以下のようになっています。

DRV8434A(TSSOPパッケージ) θja:29.7℃/W ψjt:0.3℃/W

DRV8434S(WSONパッケージ) θja:39℃/W ψjt:0.4℃/W

データシートのθjaはJEDEC標準規格において固定条件で測定され、規定された値であるため個別の実測基板ではやはりジャンクション温度の推定に精度がでないことがここからもわかります。

これらの比較結果から、今回のシミュレーションで得られた結果の精度は熱モデルからの熱抵抗の計算内容に依存はするもののマージンを含みかつ10%以内の精度となった点で実用に耐えられるのではないかと考えています。

まとめ

今回ご紹介しました熱モデル化の手法およびSpiceシミュレータについて検証を行った結果、非常に有用な手法であることがわかりました。しかしながら、課題として熱抵抗の計算と回路シミュレータの作成作業を別々に行う必要があり、費用対効果の面でまだ改善の余地があります。ただ、この手法を使用したノウハウが蓄積できれば、基板アートワークの最終出図をする前に熱設計の妥当性を検証することが可能になりますので、今後のご設計の際に参考にしていただき、お役立ていただけましたら幸いです。

(本稿に関するお問い合わせについては、お問い合わせフォームよりお願いいたします。)

※本記事に記載された会社名、商品名、システム等は、各社または団体の商標または登録商標です。