- 公開日:2019年07月26日

- | 更新日:2022年11月30日

フライバック電源を実際に作ってみよう~その2-『トランスを巻いてみた』~

- ライター:Polnaref

- 電源

トランスは電気部品じゃねぇ!工芸品だ!

こんにちは。最近家庭内で心理的に絶縁されているのでは?と感じているひねくれ者です。

さて、前回設計してみたトランスを巻きます。この「巻く」という作業ですが、非常に面倒です。可能であれば専門業者にお任せするのが良いと思いますが、自分の手で巻くからこそ構造を熟知しているので問題点を知ることが出来ますし、何より愛着が湧きます。なので、

Step1 設計の妥当性確認用 ⇒ 自分で巻く

Step2 試作時の性能確認用 ⇒ 専門業者に依頼する

Step3 量産用 ⇒ 専門業者に依頼する

の手順をお勧めします。自分で巻くからこそ、そこから学べることもあると思います。

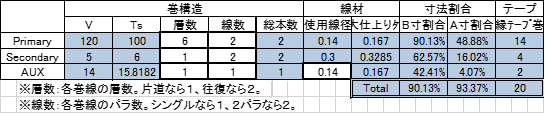

前回算出した巻き数とトランスパラメータは以下の通りです。

![]()

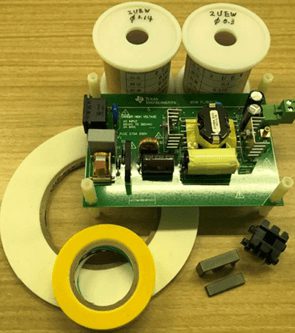

コアのセンターギャップはコア自体を削らなければならない為、今回はサイドギャップとします。使用線材は2UEWのΦ0.14mmとΦ0.3mm、バリヤテープと層間テープは前回記事に記載の通りです。材料は全てネット通販で購入しました。

評価ボードは運よく棚にあった物を使用します。

材料がそろったのでこれから巻いていきますが、巻枠の深さ(X)方向,高さ(Y)方向共に占有率が90%を超えているので、注意深く巻かないと「巻太り」により、ボビンにコアが嵌らなくなってしまいます。今回はXY共に90%を超えていますが、使用する材料全てにおいて、その公差を含んだ最大外形にて計算しています。従って、巻太ることは無いはずです。

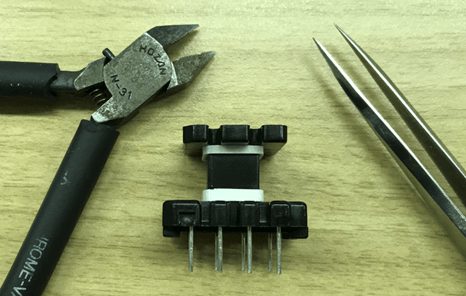

手順1:ボビンにバリヤテープを巻く

1層目を巻く前に、ボビンの上下にバリヤテープを巻きます。バリヤテープを巻く理由は1次-2次間の絶縁距離を確保する為です。今回は1次-2次間の絶縁距離を2mmとしましたので、ボビンの上部に1mm、下部に2mmのバリヤテープを巻きます。

ということでバリヤテープを1mm幅と2mm幅に切り、ボビンに巻きつけます。

手順2:巻線、層間テープ、バリヤテープを巻く

ここで注意があります。トランスを製作中の方には絶対に話しかけないでください。現時点で何ターンまで巻いたか分からなくなりますので。特に1次巻線は巻き数が多く、トランスの最深部に有る為、やり直しが発生すると本当に泣きたくなります。

さて、巻構成ですが、トランスの内側から[P(Primary)] [S(Secondary)] [V(Voltage for Auxiliary)]の順に巻くのがセオリーとされています。UCC28630はフォトカプラを用いない1次側帰還型ですので、Voltage for Auxiliaryは帰還制御の基となる巻線となります。帰還制御巻線が最外周に来ることに若干の違和感を覚えますが、今回はノイズ評価まで行うつもりはさらさらないので、セオリーに従おうと思います。

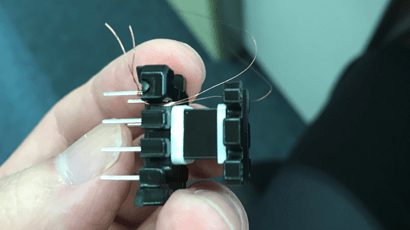

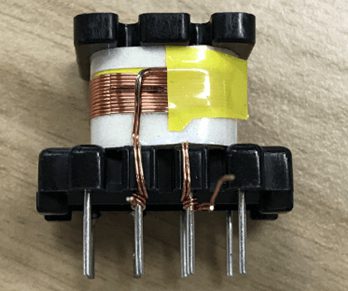

早速1次巻線を巻いていきます。先ずピンに線材を絡げます。

1次巻線は6層100ターンなので、17ターンを2報復半(5層)と15ターンを片道分(1層)巻きます。人間不思議なもので、集中していても何故か途中で「今何ターン目まで巻いた?」かが分からなくなります。それを防ぐため、筆者は必ず3ターン毎に巻線を油性マジックで黒く塗ります。

筆者は3ターンまでなら目視で正確に数えられます。層全体を層間テープで覆い、更に巻き進めていきます。

これで17turn×5層=85turnです。あと一息。。。

1次側を巻終えました。ここで層間テープを2周巻きます。

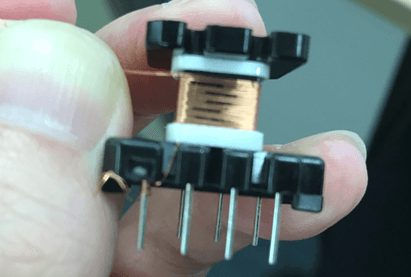

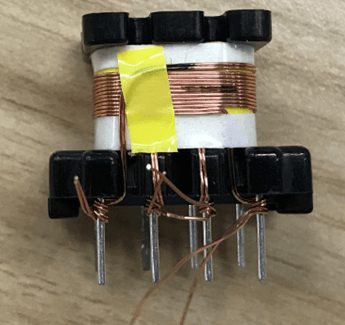

次に2次側を巻きます。Φ0.3mmの2パラ巻、2層構成です。

先ずは1層。層間テープを1周巻いて更に同じ巻を施します。

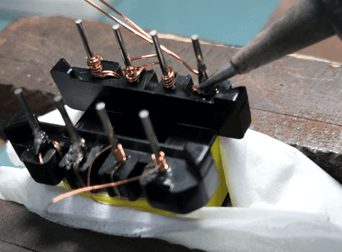

同じ様にV巻線を16ターン巻き、全てのピンを半田付けします。エナメル線はその名の通り導体表面がエナメル樹脂で覆われているため、高温且つ長時間、半田コテを押し当てます。エナメル樹脂が溶けてブクブクと泡が出てくるのを見計らって半田を溶かし込みます。

何とか形になりました。

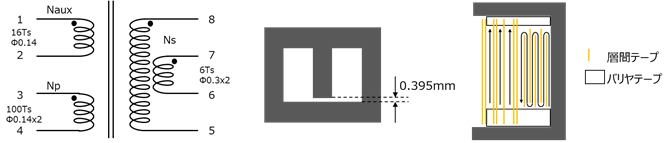

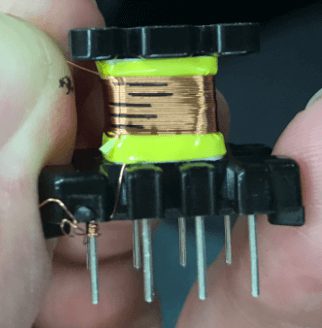

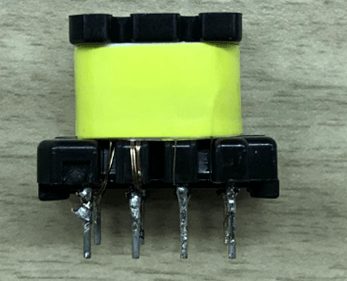

手順3:コアにギャップを設ける

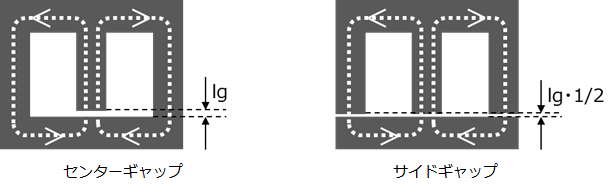

EI25コアで、1次側が100ターンで、インダクタンスが1.3mHとなるギャップ長は0.395mmとの計算結果ですが、このギャップ長はセンターギャップでの数値です。サイドギャップでのギャップ長は、その半値となります。磁束がコア中をぐるっと1周すると、どちらも同じギャップ長を通過することになります。

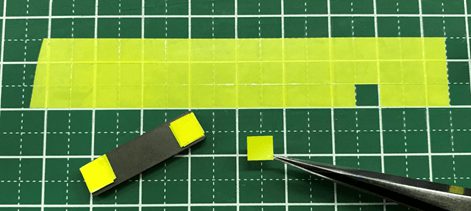

ただ、自作トランスではギャップ長を正確に実現することは難しい為、コアにテープを貼りつけて、

そのコアをボビンにはめ込み、インダクタンスを測定します。目的のインダクタンスになるよう、テープを貼ったり剥がしたりを繰り返します。ドンピシャではありませんが、1.304mH±5%以内に収められました。

本来ならここでコアとボビンを接着剤などで固着させるのですが、今回はコアの外周をテープで巻いて固定します。今後巻直しが発生した際にはコアを物理的に割ることなく修正が可能です。接着剤を使った場合でもヒートガン等で加熱することでコアとボビンを分離させることは可能ですが、熱によりボビンが変形する可能性が有る為、お勧め出来る方法ではありません。

やってしまった . . .

一撃目:Primaryのピンアサインを間違えていました!

二撃目:V巻線の巻き数間違えていました!

はい、巻直しです。始めから全部。不思議な笑いが止まりません。

V巻線については、評価ボードの改造の為にUCC28630のデータシートを再度確認し、起動には16.5V以上のVddが必要、とのことに気が付きました。

![]()

14turnではVddは約14.2Vなので足りません。16.5V以上になるよう、V巻線の巻き数を19turnに変更します。

さて、巻き直すか。

次回!

『評価ボードを改造してみた!!』

フライバック電源を実際に作ってみよう

フライバック電源を実際に作ってみよう~その1:『IC選ぶ前にトランス検討しようよ!』~

フライバック電源を実際に作ってみよう~その2-『トランスを巻いてみた』